Установка отливов на цоколь фундамента своими руками

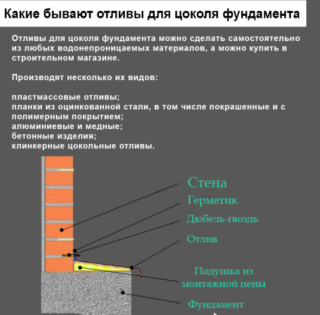

Водоотливы устанавливают на выступающую плоскость основания стены в месте соединения с цоколем. Их функция заключается в предохранении стыка от действия негативных факторов. Отливы для цоколя фундамента защищают от дождя, скопления снега, наледи и сильного нагревания солнцем. Сливы декорируют фасад и подбираются индивидуально для каждого основания в зависимости от материала.

- Необходимость и назначение отливов для цоколя

- Правила выбора

- Материал для отливов

- Особенности и декоративные качества

- Технология монтажа

- Схемы установок

- Наружный угол

- Внутренний угол

- Прямой стык

- Основные нюансы установки цокольных отливов

Необходимость и назначение отливов для цоколя

Отлив защищает цоколь от влаги

На выступающее основание действуют погодные явления и постепенно разрушают его. Стык между стеной и опорой находится в открытом состоянии, и вода проникает внутрь несмотря на слой гидроизоляции. Стена получает порцию влаги и передает ее внутрь помещения. Водоотлив для цоколя в виде узкой полочки предохраняет от увлажнения и не пропускает влагу внутрь стыка.

На выступающей части скапливается вода, которая замерзает зимой. Лед расширяется, и на горизонтальной поверхности появляются трещины. Разрывы расширяются со временем, и основание требует ремонта. Вода вымывает песок из раствора, ослабляя прочность бетона. Слив отводит влагу с плоскости, предохраняя основание от деформаций.

Если выносное основание делается за счет сайдинга, пластика или профнастила на объемном каркасе, водоотлив для цоколя незаменим. Верхняя плоскость конструкции должна быть надежно изолирована от попадания влаги, т.к. этот приведет к ослаблению креплений элементов. Навесная отделка отслоится и упадет со временем, что потянет дополнительные затраты.

Затраты на установку сливной полосы окупятся в течение короткого периода за счет отсутствия необходимости в ремонте цоколя и его отделке.

Правила выбора

Отлив цоколя выполняется из разных материалов, от этого зависит его стоимость. На цену влияет конфигурация сливной полосы, т.к. увеличение числа сгибов ведет к удорожанию производства. Вместе с отливом приобретаются готовые стыки внутренних, наружных углов, элементы поворотов, переходов. Такие соединения можно выполнить непосредственно на месте и этим удешевить приобретение.

Приблизительная стоимость водоотливов за 1 погонный метр:

- пластик стоит 80 – 500 рублей;

- оцинковка — 60 – 450 рублей;

- алюминиевая полоса — 300 – 900 рублей;

- бетонное обрамление — от 150 рублей;

- защита из клинкера — от 1900 рублей и выше;

- медь — 1200 – 8000 рублей;

- песчаник и похожий камень — от 500 рублей и выше.

Материал выбирается в зависимости от фасада, чтобы не нарушить общий вид. Например, водосбросы из пластика или ПВХ не будут смотреться на основании из природного камня, сюда лучше поставить элементы из клинкера или меди. На выносном каркасе из профлиста невозможно установить сбрасыватель воды из природного камня или песчаника, лучше подойдет пластик или оцинковка.

Стоимость установки отливов колеблется в пределах 150 – 650 рублей за погонный метр в зависимости от сложности. Можно сделать самостоятельно, но квалифицированные работники точно знают, как соединить отливы между собой качественно и без зазоров.

Материал для отливов

Материал отлива должен соответствовать материалам фасада задния

Металлические цокольные отливы делают из нержавеющей стали, оцинковки. Используются варианты, которые при изготовлении получают защитный слой порошковой или полимерной окраски. Такие изделия обладают необходимыми качествами и стоят недорого, поэтому рядовые застройщики применяют их чаще других видов.

ПВХ материал является долговечным, бесшумным. В цветной пластик красящие компоненты вводятся в процессе производства, поэтому он не выгорает на солнце.

Алюминий стойко сопротивляется морозу, длительно эксплуатируется в регионах с повышенной влажностью. Материал относится к чистым видам и при нагревании солнцем не выделяет в воздух вредных компонентов.

Медные сливы идеально работают в качестве защиты, но владельцев отпугивает их высокая стоимость.

Бетонная защита основания является дешевой и надежной, но требуется соблюдение технологии с промежуточными пропитками, чтобы материал марки М450 прочно сцеплялся с поверхностью.

Деревянные отливы для фундамента ставят на основания каркасных сооружений, домов из бруса, их обрабатывают водоотталкивающими средствами.

Ставится натуральный камень или плитка с имитацией фактуры природного аналога. Применяется гранит, травертин, мрамор, сиенит. Отлив из такого материала стоит дорого, используется при дорогой отделке фасада. Материал стойко переносит воздействие влаги, перепады высокой и низкой температуры, не разрушается от ударов. Натуральный камень имеет большую массу, что стоит учитывать при выборе вида слива.

Искусственные плитки отличаются приемлемой ценой, меньшим весом, поэтому применяются чаще. Клинкерную плитку можно крепить на цементно-песчаном растворе или применять для этого специальные клеевые смеси. Производители выпускают угловые, стыковочные элементы из искусственного камня, что облегчает укладку такого водоотлива в монтажное положение.

Особенности и декоративные качества

Водоотливы для фундамента отличаются формой сгиба, но все они имеют плоскость, с помощью которой крепятся к стене здания. Ширина сбрасывателя влаги должна быть шире горизонтальной плоскости не меньше чем на 5 сантиметров, чтобы вода не стекала по отвесной стене цоколя, а попадала на отмостку.

В строении слива есть конструктивные элементы;

- полка под углом для стекания влаги;

- крепежный отгиб, устанавливаемый впритык к вертикальной поверхности;

- фронтальная плоскость для направления стока воды.

Лицевой отгиб горизонтальной плоскости ставится немного под углом, чтобы влага свободно стекала под действием силы тяжести. Часто в стене выше отлива болгаркой прорезается щель, тогда отлив на цоколь получает еще один элемент в виде горизонтальной полки, которая входит в тело стены.

Водоотлив учитывается в декоративном оформлении фасада, т.к. полоса хорошо видна на фоне лицевой отделки. Цвет отлива выбирается в тон стены или принимается контрастный, это зависит от дизайнера и пожеланий хозяина.

В домашних условиях цокольный металлический отлив делается с помощью деревянного молотка и металлического уголка. Иногда у хозяина есть гибочный станок для изготовления полос из оцинковки и нержавейки. Отливы с покрытием лучше приобретать в магазине.

Технология монтажа

Самостоятельно можно выполнить крепление отлива к кирпичной стене без особых трудностей, но нужно следовать определенным этапам. Защитные водоотливы монтируют после отделки основания, но перед оформлением фасада.

Перед устройством проверяют горизонтальность стыковой линии между выступающим фундаментом и стеной. Используют строительный или лазерный уровень. Линия должна быть прямой, не выпячиваться или западать на отдельных участках, чтобы отливы на фундамент прочно прилегали к вертикальной плоскости. Если такое произошло, перекосы выравниваются различными способами.

Шнурок натягивается на линии установки. Отливы крепятся непосредственно к стене или сначала монтируется направляющий элемент. К планке водоотлив фиксируется саморезами, а к стене прибивается металлическими дюбелями. Полосы ставятся с перехлестом 3 сантиметра, места стыковки заполняются герметиком для наружных работ.

Для сливов большой ширины (от 8 – 10 см) делается поддерживающие кронштейны, чтобы уменьшить сдвиг водосбросов во время сильного ветра. Иногда ставится продольный брусок из дерева или слив опирается на монтажную пену.

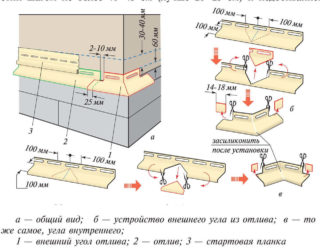

Схемы установок

Ширину отлива определяют после оформления цоколя, т.к. отделка может вынести переднюю часть основания вперед. Угол наклона фронтальной плоскости принимается 10 – 15°, поэтому рулетку прикладывают к стене на соответствующей высоте и меряют до края горизонтальной поверхности с учетом выноса.

Длина высчитывается по периметру крепления, при этом замер ведется по наружному краю предполагаемого отлива. Полученная длина умножается на коэффициент 1,1, для учета подрезки угловых стыков и стыковки внахлест.

- начинается монтаж с первого угла строения;

- вторым монтируется профиль на следующем углу;

- далее соединяются элементы с помощью прямого участка;

- затем отлив крепится на третьем угле, соединяется со вторым установкой отлива на прямолинейном участке и так дальше.

Отливы соединяются пайкой, в замок. Второй способ применяют для металлических сливов, которые сгибаются по месту установки. Пайка применяется редко, т.к. нарушает внешний защитный слой профиля.

Наружный угол

Внешний стык поворота делается из основной планки, линия соединения промазывается герметиком. Под них ставится опорный элемент, чтобы угловые соединения не гуляли по вертикали.

Способы изготовления наружного угла:

- Их двух прямолинейных полос. Выбираются прямые участки, торец одного урезается под углом в 45°. Для разметки используется стусло или делается специальный шаблон. Аналогично срезается торец второго куска, но по длине делается припуск 20 мм. Припуск остается внутри стыка, а полосы на углу фиксируются заклепками друг к другу.

- Из одного прямолинейного профиля. На прямом участке размечается угол в 90° так, что его вершина находится на нижней полке, а на плоскости дается припуск 20 мм. Слив режется по разметке без захода на нижнюю полку. Отливной профиль сгибается так, чтобы части образовали прямой угол, а допуск был внизу стыка. Части соединяются пайкой или заклепками.

Не всегда стык получается красивым, поэтому используется декоративная планка из профиля. Ширина элемента колеблется в пределах 4 – 8 см, фиксируется саморезами или заклепками.

Внутренний угол

Принцип стыковки отливов на углах внутри защитной отделки похож на соединение наружного угла, но имеет некоторые отличия. Каждый рубеж в таком месте отделывается индивидуально и до того, как ставятся профили на прямых делянках.

Выполнение внутреннего стыка:

- Из двух прямых участков. Торцы прямых полос оформляются под углом в 45°, как при выполнении внешнего угла, но в обратном направлении. Второй кусок режется на 20 мм длиннее положенного размера, при соединении этот выпуск проходит снизу соединения.

- Из одного профиля. Угол в 90° размечается на прямолинейном куске, но вершина угла располагается не на нижней, а на верхней полке. Дальше технология изготовления внутреннего и внешнего углов не отличается.

Для опоры широкого внутреннего стыка используются опорные бруски, на которые ставится профиль. На деревянных прогонах также оформляется внутренний стык, чтобы отлив прочно прикладывался к ним без зазоров.

Прямой стык

Соединяются профили внахлест или делается замок. При первом способе для прочности ставятся заклепки. Такое соединение имеет преимущество в том, что при температурном расширении не будет деформации отливов из-за сдвига. Герметик между соединяющимися участками играет роль термического шва. Способ соединения внахлест отличается простотой и применяется в случае установки водоотводов цоколя при большом фронте работ.

Вариант замка требует больших трудозатрат, но является надежным и долговечным. Такое соединение не пропускает воду, даже если стык не обрабатывается силиконом.

Используются виды зацепления:

- одинарно лежачий;

- одинарно стоячий;

- двойной лежачий;

- двойной стоячий.

Декоративная планка ставится при соединении внахлест, при стыке в замок используется редко. Такие вставки увеличивают расход на монтаж цоколя.

Основные нюансы установки цокольных отливов

После монтажа проверяется жесткость крепления всех элементов. Для этого надавливают рукой на отлив, он при этом не должен прогибаться. При установке герметизируется не только стык профиля, но и линия присоединения к стене.

Силикон применяется для заделки вырезанной щели в стене, если верхняя полка заделывалась непосредственно в вертикальное ограждение. Можно использовать битумную мастику или специальные составы для герметизации наружных соединений. Ставится поглощающая шум лента под металлические отливы, чтобы уменьшить звук от дождевых капель

Сливы из клинкера устанавливаются сначала на внутренних и наружных углах, затем оформляются прямоугольные участки. Если нет заводских угловых элементов, стыковка выполняется подрезкой плиток по месту под 45°.

Как крепить отливы на цоколь

Отливы для цоколя представляют собой наклонные полки, которые устанавливаются на стыке стены с цоколем. Эта технология позволяет оградить цоколь и фундаментное основание от влияния осадков, сберечь привлекательный вид нижней части строения и продлить срок эксплуатации постройки. Перед тем как крепить отливы на цоколь, необходимо разобраться в разновидностях и особенностях этих элементов.

- Функции отливов

- Особенности различных материалов для отливов

- Отливы из стали

- Отливы из алюминия

- Медные отливы

- Пластиковые элементы цокольной защиты

- Крепеж для установки отливов

- Особенности и технология установки отливов

- Подготовительный этап

- Разметка под отливы

- Крепление отливов

Функции отливов

Отлив является важной частью отделки цокольной конструкции. Изделия предназначены для защиты фундамента здания от осадков и разрушения. Цокольная защита служит декоративным элементом и способна отсечь осадки, которые попадают на грунт, расположенный около строения.

Особенности различных материалов для отливов

Стоимость и эффективность элементов зависит от материала, из которого они изготовлены. Например, дюралевые изделия способны выдерживать сильные морозы, устойчивы к повышенным показателям влажности. Покрытые цинком отличаются хорошими декоративными и техническими характеристиками, практичностью и экономичностью. Медный отлив долговечен и износоустойчив. Бетонные изделия являются самыми долговечными и практичными, по сравнению с конкурентами. Они выдерживают нагрузки и выступают защитой для стен. Единственный нюанс – бетонная смесь должна быть качественной, это будет гарантией устойчивости к заморозкам.

Отливы из стали

Элементы, выполненные из оцинкованного металла и покрытые полимерным напылением. Они имеют высокие показатели прочности, приемлемую цену. Изделия из стали можно приобрести в готовом виде или заказать в индивидуальном порядке, согласно необходимым размерам. Материал стоек к агрессивным влияниям окружающей среды.

Отливы из алюминия

Алюминиевые изделия долговечны, устойчивы к перепадам температур, прочны и надежны. Материал не склонен к образованию коррозии. Благодаря податливости работать с ним легко. В дополнительной защите поверхностный слой не нуждается, но так как он мягкий, возможен риск образования царапин. Краска и другие напыления наносятся с декоративной целью и предотвращают потемнение стройматериала. Этот вид отливов является дорогостоящим и качественным.

Медные отливы

Отличаются своим внешним видом, надежностью. Такой вариант поможет преобразить фасадную часть здания. Существенный минус – сложные монтажные работы, необходимо приглашать специалистов с профессиональным оборудованием.

Пластиковые элементы цокольной защиты

Аксессуары для цоколя из пластика пользуются популярностью среди потребителей, благодаря широкому выбору цветовой гаммы. небольшому весу, бесшумности. Пластиковые элементы отличаются приемлемой ценой и хорошим качеством. Материал устойчив к внешним природным влияниям, не подвержен коррозии и разложению. При наличии стандартного набора инструментов монтаж пластиковых элементов можно произвести без затруднений своими силами.

Крепеж для установки отливов

Перед тем как приступить к монтажным работам, следует сделать ревизию горизонтальности поверхности. Если имеются отклонения либо перекосы, поверхность требуется выровнять цементным раствором. Чтобы смесь хорошо легла, поверхностный слой оформляют в форме откоса. На углу стен в горизонтальном положении прикрепляют малярный шнур, который будет служить ориентиром для сооружения откоса. Пропорции рабочего раствора: 1 часть цемента к 3 частям песка. Вода добавляется в таких пропорциях, чтобы готовая смесь не стекала с малярного инструмента. Чтобы влага правильно испарялась и раствор закрепился, следует произвести выдержку в течение двух суток. Крепление отливов на цоколь производят к поверхности стены либо к направляющим элементам.

Особенности и технология установки отливов

Технология установки изделий включает в себя:

- измерение периметра дома;

- определение необходимой ширины конструкции;

- установку элементов в угловой части дома;

- крепление отливов к стене при помощи герметиков и самонарезных болтов;

- проверку системы на функциональность и обнаружение протечек.

Установка защиты фундамента на цоколь деревянного дома требуется в обязательном порядке. Древесина впитывает влагу, и эта особенность пагубным образом влияет на фасад сооружения. Бревна нуждаются в усиленной защите, по этой причине лучше выбрать установку бревенчатого или металлического отлива. Главные особенности и технология установки: деревянные детали должны быть обработаны водоотталкивающими средствами.

Подготовительный этап

Перед тем как приступать к работам, проводят ревизию периметра цокольной конструкции на наличие сколов или трещин. При наличии таковых производят герметизацию и затирку шпатлевкой. Еще одно важное условие – ровные, горизонтальные откосы.

Сооружение откосов – ход работ:

- К углам стен крепежами фиксируется малярный шнурок, ровность проверяется при помощи строительного уровня.

- По шнуру строится откос, наклон должен составлять не меньше пятнадцати градусов. Соотношения раствора стандартные – одна часть цементного порошка к трем частям песка. Все составляющие следует залить водой. Консистенция должна получиться такой, чтобы раствор не стекал со шпателя.

- По истечении нескольких дней откос полностью схватится.

Разметка под отливы

Чтобы крепление отливов к цоколю было выполнено качественно, потребуется выполнить разметку и произвести расчеты. Разметку делают с использованием строительного уровня с заложенным в него трассировочным мелом. После к точкам разметки прикладывают шнурок, его потребуется натянуть и отпустить. В итоге образуется полоса, которая обозначит, где должна быть прикреплена верхняя часть детали.

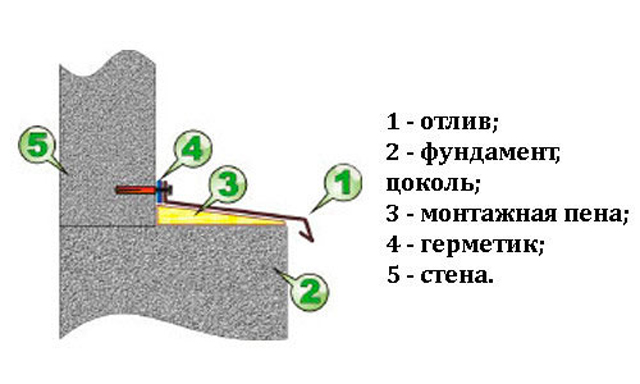

Крепление отливов

Вот как следует крепить отливы на цоколь:

- В стене болгаркой штробят выемку глубиной до 15 миллиметров. Канавка нужна для того, чтобы вставить в нее верхнюю часть отлива. Если монтаж приспособлений будет произведен при строительстве дома, то элементы будут закреплены фасадом здания.

- Монтаж лучше производить с угла строения. Чтобы установить первые элементы на цоколь потребуется взять 2 изделия и подрезать их под углом 45 градусов. При монтаже должен образоваться небольшой нахлест изделий. Для соединения полос отлива берут дюбель-гвозди.

- Все последующие строительные единицы устанавливаются в аналогичном порядке. Прикрепляя детали, рекомендуется делать нахлест на предыдущий элемент от 5 до 10 см.

- После того как крепление отливов к стене будет завершено, производят проверку жесткости конструкции.

Наиболее часто отливы нужны для фундаментных оснований, которые имеют небольшую высоту цоколя или он выступает над основой. Установленный на цоколь отлив предохраняет стены и фундамент от проникновения излишней влаги. При самостоятельной установке потребуются строительные навыки и соответствующий инструмент.

На сколько должен выступать отлив над цоколем

На сколько должен выступать отлив над цоколем

Как установить цокольный отлив поэтапно?

Что бы правильно закрепить отлив на цоколе, надо знать несколько важных моментов.

Первый: Отлив крепится на уже готовый цоколь (то есть отделка цоколя полностью завершена, он ровный и дополнительного выравнивания раствором не требует).

Второй. Отливы крепятся на цоколь, до отделки фасада здания.

Третий: Отлив должен быть шире цоколя сантиметров на пять, не меньше, чуть больше можно.

4) Углы отливов вырезаются из этого же материала (обратите внимание на то что есть готовые углы для отливов,

это если нет желания с ними возиться).

5) Нахлёст одного листа отлива на другой, должен быть три. три с половиной сантиметров.

Из инструмента нам понадобится.

Силиконовый герметик и «пистолет» к нему.

Ножницы по металлу ( я пишу об оцинкованном отливе, если отлив пластиковый, то ножницы по-металлу не пригодятся).

Перфоратор (если придётся сверлить бетонные стены, или кирпич, если дом из бруса, то можно просто безударную дрель.

Естественно стены к которой будем крепить отлив, очищается от пыли и грязи

Крепить отливы начинают с углов цоколя, ждя начала промерьте цоколь по длине одной стены (кстати обрезки могут пригодиться на следующей стене, если произвести правильные замеры, то можно отлив резать с учётом использования обрезков).

В некоторых покупных (не самодельных) отливах есть уже готовые отверстия под дюбеля с шурупом ( если нет, то размечаем и сверлим).

Остаётся только разметить и просверлить, затем вставляем дюбель с стену и снимаем отлив, перед окончательным монтажом, наносим водостойкий герметик на отлив и на стену, затем закручиваем шуруп и убираем лишний герметик.

Если цоколь широкий, соответственно и отлив к нему то же широкий, у таких отливов есть специальные кронштейны, которые так же крепятся на дюбеля ( сверлим снизу отлива, размечаем по кронштейнам). Кронштейны удерживают на месте отлив, в ветряную погоду он никуда не денется.

В конце скажу, что я описал крепление отливов к стене, если на фасаде здания есть обрешётка под отделку, то отливы крепим непосредственно к ней, герметизация силиконом проводится во время монтажа отделочного материала на фасад здания.

модератор выбрал этот ответ лучшим

Я так понимаю, что строительство дома уже подходит к концу, главное что фундамент и стена уже возведены и поставить цоколь под стену не получится. Тогда необходимо сделать следующее:

Подбираем отлив на цоколь по ширине, для этого рулеткой измеряем расстояние от места предполагаемого крепления отлива к стене и до края фундамента. Прибавляем к этому расстоянию 2-3 сантиметра и ищем отлив не менее заданного размера.

На рисунке он не показан, но я советую сделать сначала бетонный отлив, т.е. залить раствором под углом место, которое может быть пустым после установки отлива, это угол между цоколем и стеной. Для того, чтобы если со временем вода сможет попадать под отлив, то она всё-равно стекала от стены вниз.

Установить отлив на стенку используя дюбель-гвозди, если стена кирпичная или из блоков, или шурупы, если стена деревянная, но не прикручивать их намернтво, а только наживить.

Промазать стык отлива и стены герметиком или силиконом и закрутить щурупы до упора, прижав отлив к стене, лишний герметик сразу убрать.

Собственно установка отлива на цоколь не такая уж и проблема, но тут есть один немаловажный момент. И многие любители непрофессионалы его часто допускают, этот момент заключается в следующем: установка и крепление отлива стык между отливом и стеной обязательно должен быть закреплен с помощью герметика а затем взят дюбелями или на саморезы. Многие так не делают и при косых дождях ( а такое случается часто ) вода может попадать за цоколь и тогда возникнут проблемы.

Отлив по технологии должен быть шире цоколя на 2,5 сантиметров. Подготовить прежде всего место крепления отлива тщательно обмести или можно сжатым воздухом освободить от пыли и более крупных фрагментов, затем наносим герметик густо на отлив и строительным пистолетом прибиваем его дюбелями расстояние 50 — 60 см. И так если Вы решили установить на дом панели сайдинг или металопрофиль вначале установите отливы это выйдет дешевле.

Как установить отливы для цоколя своими руками

За счет активного развития индивидуального строительства каждый год возводятся и ремонтируются тысячи домов из дерева и кирпича. При этом особое внимание уделяют устройству фундамента и цоколя, которые являются основой всего сооружения.

Они должны надежно удерживать здание на грунте и не допускать попадания в его стены влаги.

Установка цокольного отлива самостоятельно

Зачем нужен отлив

В тоже время цоколь должен быть защищен от атмосферных осадков, для чего был разработан простой элемент – отлив, значение которого трудно переоценить. Это неширокий козырек, монтирующийся непосредственно над цоколем. Крепят его одной стороной к стене дома, а второй размещают под углом таким образом, чтобы вода легко с него стекала .

От качества конструкций цоколя и фундамента в целом зависит устойчивость всего здания. Поэтому защитная система слива воды не дает влаге попадать непосредственно на них, не допуская их разрушений.

На фото – монтаж отливов на цоколь из кирпича

По конструктивным характеристикам отлив может быть разным, есть только одно условие – не пропускать воду. Чаще всего для этого используют листовые материалы, в том числе металл и пластик. Ниже будет предоставлена инструкция по установке отливов для цоколя своими руками, показаны основные стадии работ и преимущества разных изделий.

Как правильно выбирать материал

Первым делом необходимо правильно подобрать материал для отлива.

Как было сказано выше, чаще всего применяют для этого листовые металлы, в частности:

Кроме того, есть и пластиковые модели, цена которых дороже оцинкованного железа, но дешевле меди или алюминия. Нередко металлические отливы покрывают специальной полимерной пленкой. Также встречаются изделия из бетона, но для жилых помещений они используются крайне редко за счет тяжелого веса и неудобства в монтаже.

Полимерные пленки для козырьков имеют различную цветовую гамму. Такое покрытие защищает отлив также от повреждений, царапин, увеличивая срок его эксплуатации.

Как производят монтаж отлива на цоколь

Изделия приобретаются в готовом виде со стандартными размерами или изготавливают на заказ, что является более оптимальным. В этом случае учитывают дизайн самого сооружения и его характеристики. Нередко отливы изготавливают по чертежам заказчика, поэтому нужно быть предельно точным в расчетах.

Выбирая материал необходимо учитывать его размеры, что особенно важно для фасадов и цоколей из плитки или камня. подбирайте ширину козырька как можно точнее, иначе влага со временем может их испортить. Поэтому особенно важно сделать отлив так, чтобы она не попадала и повреждала при этом отделочные покрытия.

Как самостоятельно сделать отлив над цоколем

Планируя монтаж отливы для цоколя запланируйте установить на стадии наружной отделки фасада дома.

Но, прежде чем приступить, проведите подготовительные работы.

- Разметка – самый важный момент. Лучше всего использовать для нее водяной уровень. Он поможет сделать горизонтальные отметки места, где впоследствии будет расположен цокольный козырек.

- Вычислите размеры отлива, используя отбивочный шнур. Положите в устройство трассировочный мел, растяните шнур и прижмите к намеченным точкам гидроуровня, сильно оттяните от поверхности стены и отпустите. Результатом будет полоса на поверхности, которая и станет будущим месторасположением верхней части козырька для отвода влаги.

- Возьмите ножницы по металлу и вырежьте нужные заготовки из подготовленных металлических листов. Их ширина должна быть больше примерно на 20 мм, чтобы хватило места на загибы. Сделать его можно положив отлив на угол и загибать с помощью молотка, периодически по нему постукивая.

Загибание кромки отлива киянкой

Совет: с той стороны, где козырек цоколя будет обращен к стене, загибайте вверх, с другой стороны – вниз, чтобы вода стекала без задержек.

- Не спешите сразу монтировать козырек к стене, проверьте ее целостность. Если обнаружите трещины, сколы или пустоты, заделайте их силиконовыми герметиками, шпаклевкой или штукатуркой. Следующие работы проводите после их полного высыхания.

- Возьмите электродрель и просверлите в отливе отверстия на одном уровне с шагом 300-400 мм. Их диаметр должен соответствовать диаметру дюбелей.

- Приложите отлив к стене и отметьте отверстия на стене. Просверлите их перфоратором с нужным диаметром сверла. Прикрепите козырек с помощью саморезов с пластиковыми пробками или используйте «быстрый монтаж».

Правильный монтаж козырька для цоколя

Совет: не стучите непосредственно по пластиковому отливу молотком или киянкой, когда его загибаете, иначе он может прийти в негодность, положите на него войлок или резиновую прокладку.

- В деревянной стене необходимо сделать паз, куда и нужно вставить незагнутый край отлива, т.е. с одной стороны загибать его не стоит. Для его жесткости снизу установите деревянную доску.

- Закручивайте шурупы или саморезы осторожно. Крепление отливов на цоколь не должно быть или слишком слабым, или очень тугим.

- Не забудьте заделать зазор между отливом и стеной силиконовым герметиком.

Технический вид отлива

Необходимые для работы инструменты и материалы

Хотя с первого взгляда, кажется, что нет ничего проще, чем поставить козырек для цоколя, вам все равно придется иметь с собой некоторый набор инструментов, без которых процесс не получится. (См. также статью Особенности ремонта цоколя частного дома .)

- ножницы по металлу или ножовку с нужным полотном;

- киянку или молоток;

- отвертку;

- шуруповерт;

- электродрель;

- перфоратор;

- дюбеля с шурупами (саморезами) или «быстрый монтаж»;

- пассатижи.

- силиконовый герметик;

- штукатурку или шпаклевку;

- пластиковые или металлические листы.

Из вышесказанного стало понятным, что лучше всего на роль отлива для защиты цоколя фундамента подходит оцинкованное железо или покрытое специальной пленкой от коррозии. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Установка отливов на фундамент

При строительстве последнее, о чем думает подрядчик, это как установить отливы на фундамент деревянного дома. Этим зачастую приходится заниматься самостоятельно, потому что во время строительства момент остается упущенным. Есть несколько схем монтажа таких отливов, кроме того существует широкий выбор материалов которые можно устанавливать в качестве системы водостока.

Перед установкой отлива следует разобраться, какие основные цели она преследует, и что за материалы применяются в ее изготовлении.

Для чего нужны отливы?

Наиболее уязвимым местом деревянного дома можно смело назвать его нижние брусья, они контактируют с водой сильнее, чем любая другая деталь конструкции, кроме крыши, которая имеет соответствующую защиту и не страдает от излишней влаги.

Весенние паводки, обильные дожди и скапливающаяся сырость, все это не придает древесине первого ряда брусьев долговечности. Конечно, установленный карниз может спасти только от одного из перечисленных факторов, но и это уже немало. Особенно если учесть тот факт, что влага, попадающая на всю поверхность стены, так или иначе оказывается на венце дома, и впитывается в него.

Сам фундамент от влаги никак не страдает, а наоборот укрепляется за ее счет, прослойка из битума и рубероида не дает передаваться влаге в венец.

Поэтому для надежной защиты первого ряда бруса от воды при строительстве необходимо выполнить:

- Поднять фундамент на достаточную высоту от поверхности земли, это не даст сырости собираться на нижнем венце;

- Снабдить цоколь вентиляционными отверстиями и оборудовать систему дренажа, для естественного оттока воды во время паводков;

- Установить отлив на цоколь деревянного дома, это позволит избежать концентрации сырости от воды, стекающей по стенам.

- Выполнив три этих условия, вы надежно защитите древесину не только от процессов гниения, но и от образования грибка.

Виды отливов

Виды отливов для деревянных домов различаются по материалу, из которых сделаны, популярностью пользуются:

- Сливная доска – она гармонично смотрится на общем фоне, ведь выполнена в одной стилистике с домом. Монтаж таких изделий достаточно прост, хотя в углах придется повозиться немного дольше;

- Отливы из оцинкованного металла – пользуются большой популярностью, это обусловлено простотой монтажа и широким выбором цветовой палитры. Их можно подобрать под цвет кровли, придав дому изюминку этим элементом;

- Алюминиевые или медные отливы – используется намного реже, причиной тому высокая цена, особенно на медные изделия. Хотя именно они после окислительного процесса имеют колоритный внешний вид;

- Пластиковые отливы – самый дешевый подвид, что собственно объясняет их популярность. Недостатком является невысокая прочность материала особенно в условиях низких температур.

Инструмент

Учитывая то, что установка отливов на фундамент будет выполняться своими руками, следует знать, что вам пригодится в процессе монтажа:

- Измерительный инструмент – длинная рулетка линейка и карандаш;

- Ножовка по дереву;

- Стусла – используется для точных запилов досок под разными углами (только для вырезания углов в сливных досках);

- Угольник;

- Дрель, сверла и саморезы;

- Ножницы по металлу или болгарка с отрезным диском;

- Заклепочник и набор алюминиевых заклепок.

Поэтапный процесс установки отливов

- Определившись с материалом для отлива можно приступать к замеру и расчету его количества. Для этого промерьте весь периметр дома и к полученной цифре прибавьте 10%, это надо для того, что бы учесть расходы материала на оформление угловых и продольных соединений;

- Какой бы материал вы не выбрали, ширина отлива должна быть достаточной, что бы предотвратить попадания воды падающей под углом от ветра на нижний венец дома из дерева. Ширина должна полностью перекрывать выступ фундамента и быть не меньше чем 10-15 см.

Важно учитывать! Край отлива не должен заходить больше чем на 5 см от крайней точки выступа фундамента.

- Если отлив делается из оцинкованного металла, алюминия или пластика, следует позаботиться о подкладке под него, иначе при незначительном ударе, он может получить существенные механические повреждения. Но если отлив выступает больше чем на 10 см, то даже под медный или деревянный отлив подкладка должна делаться. Самое большое распространение получила цементная основа под отлив. Для этого при помощи мастерка делается бугорок на фундаменте из раствора цемента и песка, который чуть ниже, чем линия крепления, он обеспечивает минимальный уклон;

- При помощи правила проводится горизонтальная линия по всему периметру дома, она будет координировать крепление отлива в нужном уровне;

- Монтаж отливов начинается с углов дома, они запиливаются под углом в 450, причем один из углов делается на 1,5-2 см длиннее, это будет местом крепления заклепками.

- Фиксация углов между собой производится при помощи алюминиевых заклепок, для этого в оцинковке просверливаются отверстия, не меньше двух на один угол и скрепляются при помощи заклепочника.

- К стене дома отливы крепятся на саморезы, на один метр рекомендуется использовать не меньше трех;

- Кода все углы оборудованы, можно переходить к фиксации отливов на прямых участках.

В случае если вы хотите максимально защитить венец своего дома от сырости, то существует вариант крепления элементов водостока в паз. Для этого по всему периметру дома вырезается паз шириной равной ширине посадочного места на отливе. И дальше вся процедура монтажа повторяется без изменений.

Такой паз можно вырезать при помощи ручной дисковой пилы, но работать с ней надо очень осторожно, не допуская резких движений. Они могут навредить не только внешнему виду деревянного дома, но и вашему здоровью.

Следуя этой инструкции можно самостоятельно произвести все монтажные работы, связанные с оборудованием системы водостока для нижнего бруска стены. В процессе выполнения работ не забывайте о собственной безопасности и используйте средства индивидуальной защиты.

Отливы для цоколя фундамента своими руками

Водоотливы для цоколя

Защита фундамента дома от осадков позволяет значительно продлить срок его эксплуатации. Для подземной части широко применяется отмостка. Для надземной лучшим вариантом считаются водоотливы или сливы для цоколя фундамента. О том, что это такое, как сделать их и смонтировать своими руками расскажем в данном обзоре.

- Виды отливов

- Отливы из стали

- Отливы из алюминия

- Медные отливы

- Пластиковые элементы цокольной защиты

- Бетонные элементы защиты

- Деревянный отлив цоколя

- Устанавливаем отливы на цоколь самостоятельно

Виды отливов

В настоящее время отливы фундамента дома приобретают широкое распространение благодаря рачительности многих хозяев и своевременным консультациям опытных строителей. Любой выбор того или иного материала начинается со сбора информации. Отливы для фундамента деревянного дома, блочного или кирпичного строения представляют собой конструкции сложной формы, основная задача которых – отвод воды стекающей по стенам за пределы цоколя.

В идеале, влага с отлива должна попадать на отмостку и по ней стекать в водосточные желоба для отвода как можно дальше от фундамента дома. В этом случае отрицательное воздействие осадков можно свести к минимуму и сохранить строение на десятилетия. Для решения данной задачи цокольные отливы в зависимости от материала, из которого они изготовлены, подразделяются на следующие виды:

- Стальные,

- Алюминиевые,

- Медные,

- Пластиковые,

- Бетонные,

- Деревянные

Рассмотрим каждый вариант более подробно, уделив особое внимание его положительным и отрицательным сторонам.

Отливы из стали

Стальные изделия отличаются доступностью по цене и достаточной долговечностью. Существуют варианты, изготовленные из оцинкованного сплава и имеющие дополнительное полимерное покрытие. Они обладают тем или иным цветом и высокой атмосферной стойкостью. В случае использования на кровле металлочерепицы или профлиста можно подобрать аналогичный оттенок и для отделки цоколя фундамента дома.

Стальные элементы достаточно широко распространены и могут быть приобретены на любой строительной базе или в специализированном магазине. Кроме этого, такие отливы на фундамент дома своими руками легко установить без использования наемной рабочей силы, что позволяет снизить общие расходы на данный вид работ.

Отливы из алюминия

Данный вид обладает теми же преимуществами, что и предыдущий. Кроме этого, алюминий имеет более высокую атмосферную стойкость и значительно меньшую массу, что позволяет, в конечном итоге, снизить нагрузку на основание дома. Отличаются данные изделия и ценой, которая немного превышает стоимость отливов из стали.

Медные отливы

Еще один вид металлических отливов изготавливается из медных листов, что позволяет придать защите цоколя благородный вид. При использовании соответствующей отделки такие изделия сохраняют свой красноватый оттенок без налета зеленого оксида меди. Ограничивающим фактором распространения медных отливов является максимальная цена из всей группы металлических отливов.

Пластиковые элементы цокольной защиты

Пластиковые отливы для цоколя фундамента отличаются от описанных выше аналогов минимальной стоимостью в линейке. Благодаря достижениям современной промышленности удалось получить изделия, обладающие максимальной стойкостью к воздействию солнечных лучей, что позволило значительно увеличить срок их эксплуатации. Данный вид также удобен для того, чтобы выполнить монтаж отлива на цоколь фундамента своими руками.

Бетонные элементы защиты

Бетонные отливы для цоколя фундамента нашли применение и для решения задачи защиты от атмосферных осадков. При этом для них характерны все плюсы и минусы песчано-цементной смеси, главной из которых является очень высокая масса. Это ведет к значительному ограничению применения подобных изделий. В основном строительными нормами разрешается выполнять монтаж отливов из бетона на усиленные цоколи.

Деревянный отлив цоколя

Данный вариант идеально подойдет для отделки цоколя фундамента деревянного дома, у которого сохранен внешний вид природного строительного материала. В качестве отлива рекомендуется использовать обрезной пиломатериал из древесных пород, обладающих высокой стойкостью к воздействию соды. Одной из наиболее доступных для жителей нашей страны является лиственница.

Устанавливаем отливы на цоколь самостоятельно

Приобрести готовые отливы не составит особого труда. Более ответственное мероприятие — установка отливов на фундамент. Для того чтобы работа принесла вам удовлетворение и помогла сэкономить, можно выполнить монтаж своими руками. Для этого необходимо соблюсти ряд важных требований:

- Крепление отливов должно быть достаточно жестким во избежание колебания от ветра или при контакте. Это особенно актуально для легких изделий из пластика и металлических листов.

- Соединение отдельных деталей по длине и особенно в наружных и внутренних углах должно быть выполнено наиболее тщательно.

- Под отливы рекомендуется укладывать небольшое количество атмосферостойкой монтажной пены для уменьшения их шумности.

- При работе с деталями, покрытыми полимерным слоем необходимо стараться не допускать его нарушения. Касание о металлические предметы может привести к образованию царапин. В настоящее время в строительных магазинах появились аэрозольные краски, соответствующие цветам полимерного покрытия отливов, что позволяет ликвидировать образовавшиеся дефекты.

Для работы с наиболее доступными металлическими и пластиковыми отливами следует приготовить следующий инструмент:

- слесарные ножницы с отогнутыми губками или

- болгарку с отрезным диском по металлу, а также

- шуруповерт;

- уровень.

- Перед тем, как сделать отливы для цоколя фундамента своими руками следует выполнить качественную разметку мест установки. Для этого потребуется строительный уровень длиной не менее метра, а лучше полтора-два. С помощью данных помощников определяют самые нижние точки и, ориентируясь на них, проводят горизонтальные линии на требуемом от цоколя расстоянии. Разметку можно сделать с помощью маркера или отбить натертым мелом шнуром, так как правильно установить отливы на цоколь деревянного дома необходимо на одном уровне.

- Следующий этап – монтаж на стены. Он не представляет особых сложностей, так как крепить отливы на фундамент удобно с помощью специальных кровельных саморезов по дереву. Они имеют шестигранную головку диаметром 8 или 10 мм. Для удобства ввинчивания приобретите соответствующую головку, которую устанавливают в патрон дрели или шуруповерта, так как поставить отливы на фундамент, например, гаечным ключом будет неудобно.

- Монтаж отливов на стену из дерева достаточно прост. Сложнее процесс происходит, когда выполняется устройство отливов на фундамент строения, построенного из бетонных блоков или кирпича. В этом случае в верхней полке отливов предварительно просверливают сквозные отверстия диаметром 6 мм с расстоянием между ними 0,5 метра. Далее, установив детали на стену по уровню, выполняют разметку мест крепления на стене.

- В полученных точках сверлят отверстия твердосплавным сверлом на глубину 40-50 мм. В полученные углубления устанавливают пластиковые дюбели. Далее ввинчивают оцинкованные или окрашенные саморезы с пресс-шайбой через отверстия в отливах в дюбели. Так защищают фундамент дома из бетона.

- Наибольшую трудность представляет процесс установки отливов в наружные и внутренние углы дома. Желательно раскроить детали так, чтобы соединение получилось качественным и герметичным. Для этого необходимо тщательно сделать разметку по шаблону или с помощью угольника и линейки, так как сделать угол на отливе фундамента правильно с первого раза получается не у всех.

- Так как основная часть отливов изготавливаются из тонколистовой стали или листового пластика, они имеют достаточную подвижность и при сильном ветре могут доставлять неудобство владельцам дома. В связи с этим, совместно с тем, как установить отливы на фундамент под них распыляют небольшое количество монтажной пены. Расширяясь, она заполнит свободное пространство и создаст опору для профилей.

Таким образом мы подробно рассказали о том, как правильно сделать отлив от фундамента дома, изготовленного из различных материалов, раскрыли особенности монтажа и раскроя деталей. Выполнив защиту фундамента дома своими руками, вы сможете сэкономить на привлечении сторонней рабочей силы и сделать работу качественно.

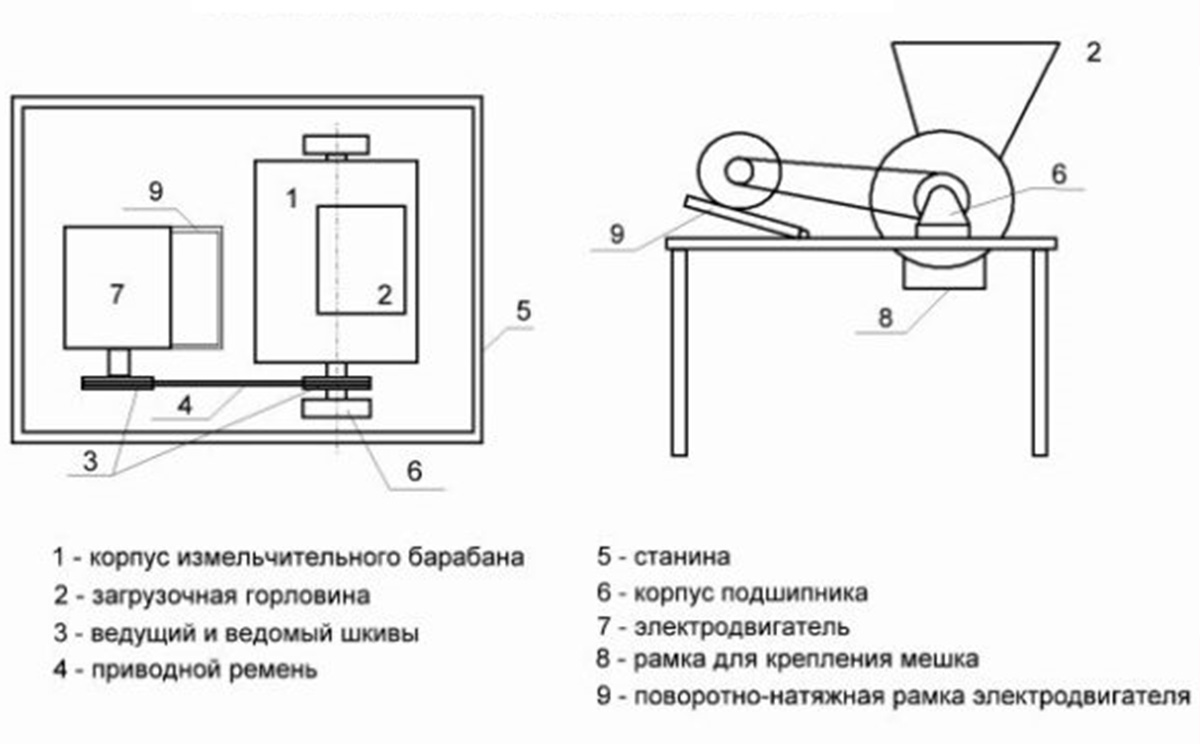

Как изготовить садовый измельчитель веток своими руками

Ветки, остающиеся после обрезки деревьев, — довольно неудобные отходы. Наваленные кучей, они занимают много места, да и в печь ветви сразу не засунешь, приходится долго рубить их топором. Развести костер и просто сжечь на огороде – жалко. Подходящий вариант для рачительного хозяина — сделать измельчитель веток своими руками, чтобы перерабатывать их в щепу. А уж ей найдется применение – хоть в котле сжигай, хоть для компоста используй. Нас интересуют конструкции самодельных дробилок, поскольку цены заводских агрегатов несопоставимы с объемами переработки древесины в обычном частном хозяйстве.

- 1 Разновидности садовых измельчителей

- 2 Руководство по изготовлению

- 2.1 Подбор двигателя и расчет ременной передачи

- 2.2 Подготовка материалов

- 2.3 Изготовление рамы

- 2.4 Сборка измельчителя

- 3 Заключение

Разновидности садовых измельчителей

Как только не называют рубильные машины, используемые для дробления древесных отходов. Щепорезка, веткоизмельчитель, шредер, щеподробилка, — далеко не полный список названий. Несмотря на такое разнообразие терминов, устройство различных агрегатов практически одинаково. Любая дробилка состоит из таких элементов:

- стальная рама, куда крепятся все детали и механизмы;

- основной привод – электродвигатель либо бензиновый (дизельный) мотор с валом отбора мощности;

- режущий механизм;

- главная передача (как правило, ременная);

- защитный кожух;

- 2 бункера — для подачи деревянных палок и выгрузки щепы.

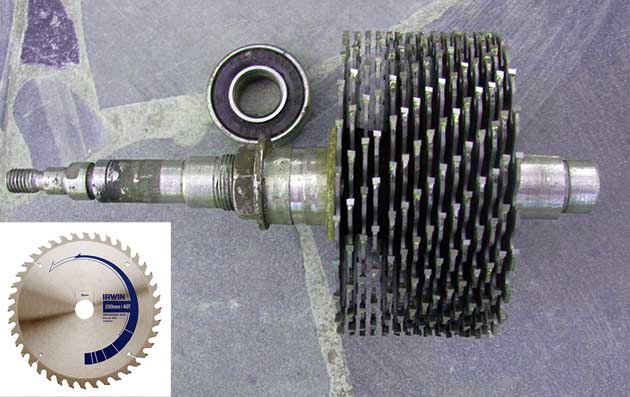

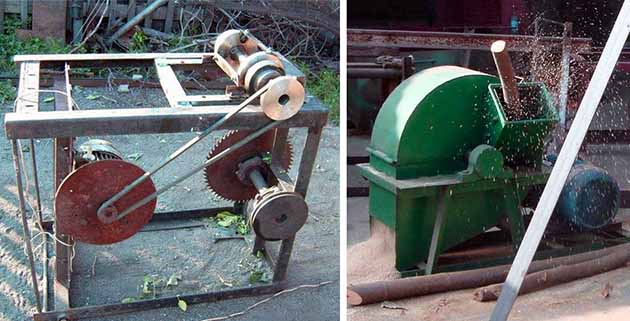

Измельчители: из дисковых пил (слева) и с ножевым валом (фото справа)

Измельчители: из дисковых пил (слева) и с ножевым валом (фото справа)

По факту самодельные измельчители веток делятся на разновидности только устройством режущего механизма, остальные элементы отличаются лишь размерами. Если внимательно просмотреть опубликованные в интернете чертежи дробильной части, то можно выделить следующие популярные решения:

- Посередине вала крепится 2—3 десятка дисковых пил, оснащенных зубьями из твердого сплава.

- Конструкция, повторяющая устройство фуганка на циркулярном станке. На валу сделаны продольные пазы (от 2 до 6 шт. в зависимости от мощности двигателя), где закреплены рубящие ножи, изготовленные из углеродистой стали. Ветки подаются на измельчение под углом 90° к ножам.

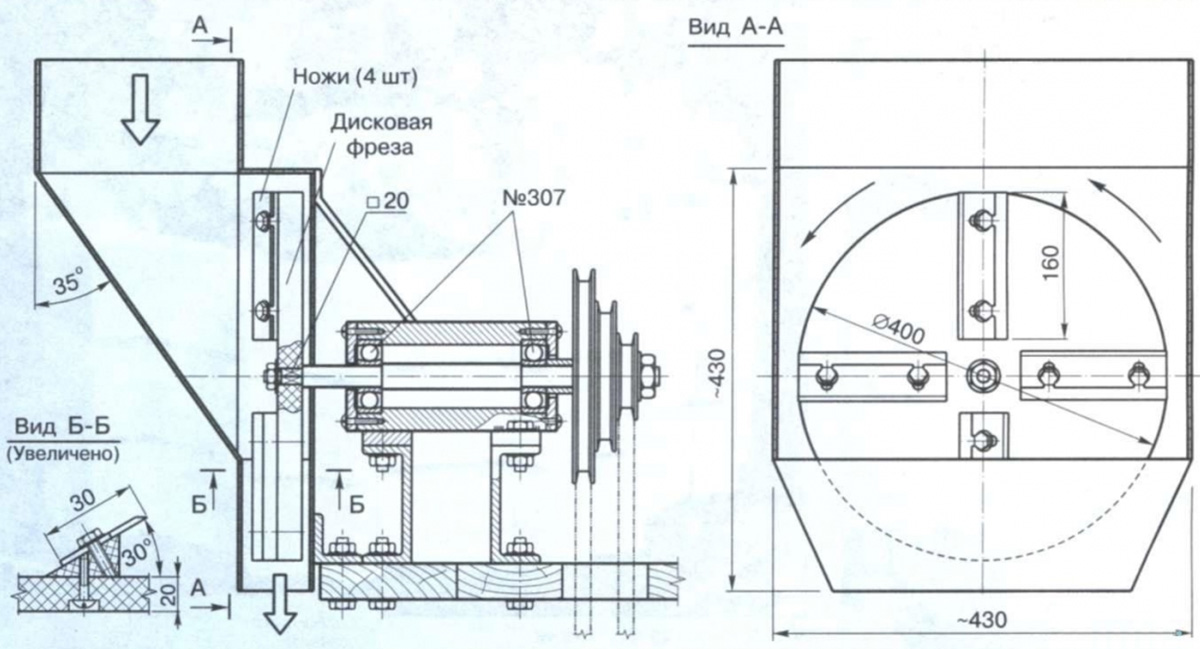

- Дисковая дробилка для дерева, где ножи крепятся к плоскости стального круга, насаженного на вал. Здесь ветви нужно подавать под углом 30—45° к поверхности диска, что обеспечивается конструкцией загрузочного бункера.

- Рубильная машина с двумя валами, которые вращаются синхронно. Режущие кромки ножей, установленных на валах, при вращении сходятся в одной точке. За счет этого происходит не только дробление, но и самозатягивание веток после захвата. Подача древесины – перпендикулярно вращающимся ножам.

Дробилки: дисковая (слева) и двухвальная (справа)

Дробилки: дисковая (слева) и двухвальная (справа)

Примечание. Для увеличения крутящего момента и усилия резки в садовых измельчителях используется маховик, насаживаемый на свободный конец вала. Исключение — дисковая дробилка для веток, где маховиком служит тяжелый металлический круг с прикрепленными ножами.

Дальше мы рассмотрим, как самостоятельно сделать садовые шредеры первых трех типов. Двухвальная щепорезка – довольно сложный в изготовлении агрегат, требующий вложений и трудозатрат, что не всегда оправдано. Молотковые и прочие оригинальные измельчители древесины, сделанные своими руками, показаны на видео:

Для переработки толстых сучьев и веток на дрова можно смастерить механизированный колун. Варианты и чертежи станка представлены в другой нашей инструкции.

Руководство по изготовлению

Первым делом необходимо уяснить, что без навыков слесарно-сварочных работ и соответствующего инструмента вы не сможете сделать даже простой веткоизмельчитель из дисковых пил. К тому же за изготовлением валов и корпусов для подшипников придется обращаться в токарную мастерскую, разве что вам удастся найти готовый узел от старого станка. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание. Мы говорим о ременной передаче, как самой простой в изготовлении и безопасной при эксплуатации. В случае какой-то аварии либо перегрузки ремень проскользнет или соскочит без всяких последствий. Чего нельзя сказать о жесткой связи посредством цепи (редуктора).

Что касается выбора конструкции самодельного измельчителя веток, то здесь рекомендации простые:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкая стружка и щепа часто используется садоводами для приготовления компоста и мульчи. Также из нее можно изготавливать топливные брикеты для отопления загородного дома.

Когда тип щепорезки выбран, можно приступать к заготовке деталей, материалов и оборудования. Но в первую очередь необходимо выполнить…

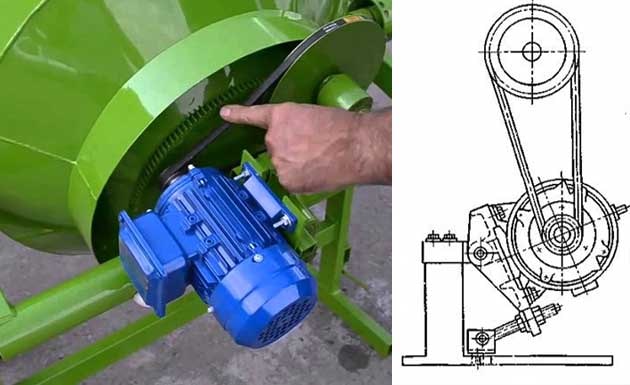

Подбор двигателя и расчет ременной передачи

Мощность привода – это показатель, от которого зависит, какой толщины ветки вам удастся переработать на сделанной своими руками дробилке. Отсюда несколько советов по подбору двигателя:

- Для вашей цели идеально подойдет электродвигатель мощностью 2.5—3.5 кВт, минимум – 2 кВт. Мотор на 1.5 кВт можно использовать, чтобы собрать измельчитель для травы и мелких веток.

- Мощность бензинового либо дизельного двигателя должна составлять 5—6 л. с. Такие ставятся на бытовые мотоблоки и мини-тракторы.

- Покупать электромотор слишком большой мощности бессмысленно, разве что такой лежит без дела у вас в сарае. Он израсходует количество электроэнергии, не соответствующее проделанной работе.

Примечание. Количество оборотов электродвигателя большой роли не играет, поскольку мы получим необходимую скорость вращения ножей за счет клиноременной передачи.

Чтобы ваш шредер для дерева уверенно измельчал ветки, ножевому валу необходимо сообщить скорость не более 1500 об/мин за счет подбора диаметра ведущего и ведомого шкива. Решающее значение здесь имеет не скорость вращения ножей, а развиваемый крутящий момент (усилие). Расстояние между шкивами и длина ремня тоже не играет большой роли. Разве что слишком длинный ремень снижает КПД передачи и хуже поддается натяжке.

Пример расчета. Имеется электродвигатель на 2800 об/мин, который нужно поставить на дробилку. Оптимальное решение – снизить обороты на валу вдвое, до 1400 об/мин. Тогда и диаметры шкивов будут отличаться в 2 раза. Например, размер ведущего шкива – 100 мм, тогда диаметр ведомого (стоящего на рабочем валу) составит 200 мм.

Совет. Заказывая токарю шкивы для клиноременной передачи, не помешает задуматься о перспективе. Лучше сделать шкивы на 3 или 4 ручья, чтобы обороты на рабочем валу можно было менять путем перестановки ремня. Тогда измельчитель можно подстраивать под различные условия работы, например, для дробления стеблей кукурузы, подсолнечника, травы.

Подготовка материалов

Наилучший способ сэкономить средства на изготовление щепорезки – отыскать подходящие материалы в домашнем хозяйстве. Для сборки рамы подойдут следующие виды металлопроката:

- одинарный равнополочный уголок шириной от 50 до 63 мм;

- 2 уголка по 35 мм, сваренные «коробочкой»;

- профильная труба размером 40х40 мм;

- швеллер № 6.5—10;

- трубы круглые диаметром 32—48 мм.

Крепление электродвигателя выполняется на стальном листе толщиной 10 мм и размерами, соответствующими расстоянию между монтажными отверстиями на его фланце (с запасом 30—50 мм с каждой стороны). Для натяжения ремня применяется 2 типа устройств:

- Отверстия в плите для крепежа двигателя делаются продолговатыми, чтобы его можно было отодвигать и фиксировать болтами.

- Плита устанавливается одним концом на шарнире, тогда ремень подтягивается за счет веса электродвигателя. С другой стороны она фиксируется гайками на шпильках, как ниже показано на фото самодельного измельчителя.

Здесь натяжка происходит под весом электромотора

Здесь натяжка происходит под весом электромотора

Чтобы изготовить простейшую конструкцию шредера, купите 20—25 дисковых пил с твердосплавными наконечниками и столько же проставочных шайб диаметром 20 мм. Это даст вам рабочую часть шириной около 80 мм, которую при желании можно увеличить либо уменьшить, добавляя или снимая пилы.

Примечание. Толщина зубьев дисковой пилы больше, чем стальное основание, поэтому крепить инструменты вплотную друг к другу нельзя. Для компенсации ширины зубьев как раз и применяются шайбы, которые ставятся между пилами.

Вал, приводимый в движение ремнем, надо выточить на токарном станке из стального стержня. Но перед тем как изготовить эту деталь, найдите 2 подшипника, под чей посадочный размер будет протачиваться вал. Также придется сделать корпуса для подшипников с крепежными фланцами. Иногда их можно купить в готовом виде на вторичном рынке либо в специализированных магазинах.

Совет. Как вариант можно использовать подшипники задних полуосей с посадочным диаметром 25 мм от классических моделей Жигулей, а в качестве вала использовать готовую шпильку с гайками.

Для установки дисковых пил на валу нужно нарезать резьбу. В качестве маховика используйте круг из стали толщиной 10 мм и более либо большой шкив от какой-нибудь сельскохозяйственной техники. Также вам потребуется стальная опорная плита для веток, играющая роль контрножа. Вырежьте ее из листа толщиной не менее 10 мм.

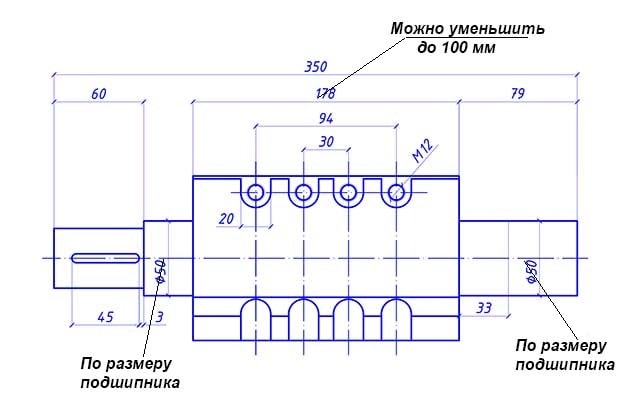

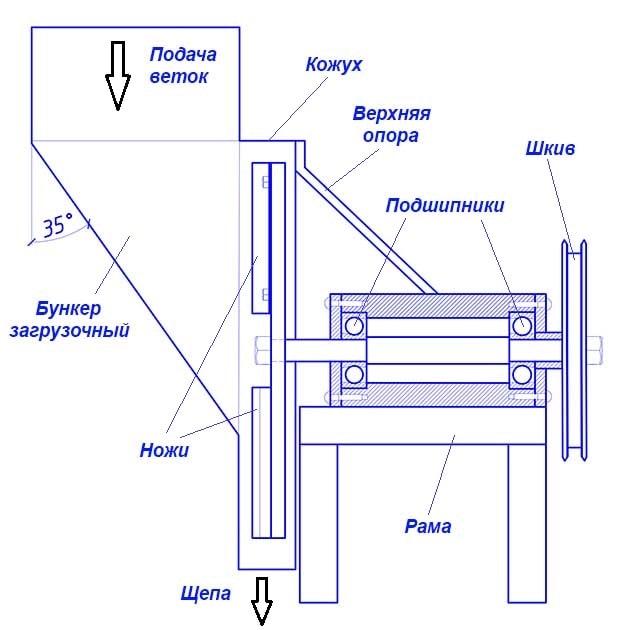

Чертеж ножевого вала с размерами – вид спереди

Чертеж ножевого вала с размерами – вид спереди

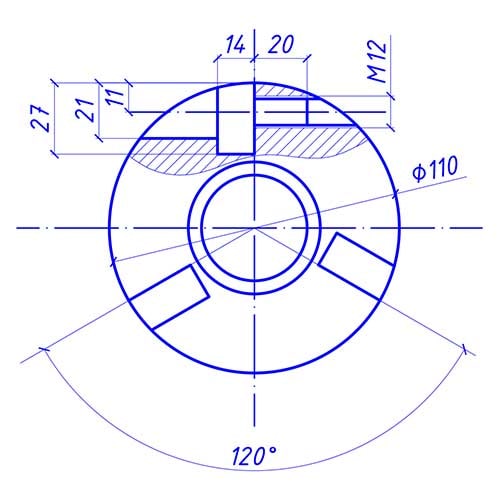

Если вы избрали конструкцию измельчителя веток с рубящими ножами, то за основу можете взять чертеж ножевого вала для фуганка. Только измените в нем диаметры осей, куда нужно напрессовать подобранные подшипники. Ширину рабочей части лучше уменьшить до 100 мм, ведь вы не собираетесь засовывать в дробилку целые бревна. Ножи для щепорезки обычно делают на фрезерном станке из автомобильных рессор.

Чертеж вала на 3 ножа – вид с торца с размерами пазов

Чертеж вала на 3 ножа – вид с торца с размерами пазов

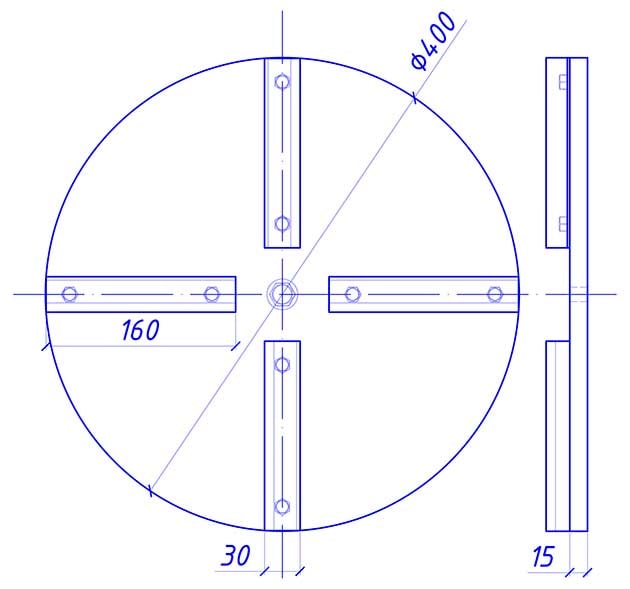

Чтобы собрать рубильную машину дискового типа, кроме вала с подшипниками и ножей вам понадобится:

- стальной круг толщиной 15—20 мм диаметром 40—50 см (в зависимости от мощности электромотора);

- листовой металл не менее 5 мм на кожух, чья передняя стенка служит контрножом;

- то же, толщиной 1—2 мм для сваривания бункера;

- болты М12—16 с гайками для крепления.

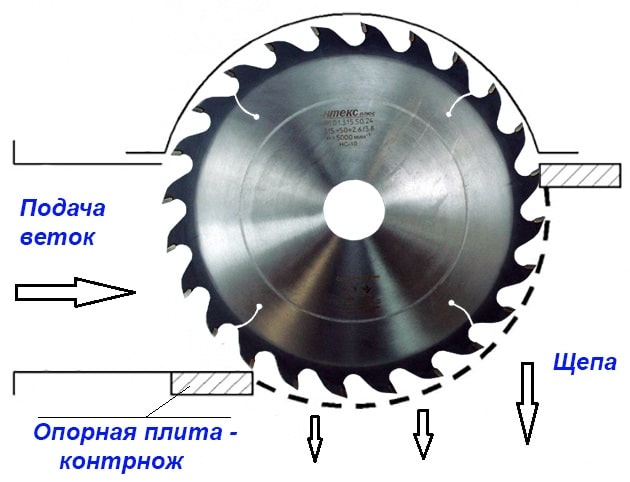

Режущее устройство дискового измельчителя с креплением ножей показано на чертеже:

Количество ножей можно менять (ставить 2 или 4 шт.)

Количество ножей можно менять (ставить 2 или 4 шт.)

Изготовление рамы

Независимо от того, какой тип дробилки вы избрали, для нее нужно сделать основу – станину, куда впоследствии установится привод и рубильный механизм. Сварите ее из уголков или труб, пользуясь следующими рекомендациями:

- Подберите высоту под свой рост, чтобы было удобно закладывать ветви в бункер.

- Конструкция должна быть устойчивой. Поэтому ширину рамы сделайте не меньше 500 мм, длина – произвольная.

- Придайте станине жесткость, приварив между стойками поперечины.

- Для удобного перемещения агрегата к раме желательно приделать пару колес и приварить ручку.

Способы установки электромотора – под столешницей и сбоку от рамы (фото справа)

Способы установки электромотора – под столешницей и сбоку от рамы (фото справа)

Продумайте, куда вы собираетесь ставить электродвигатель. Для измельчителя, сделанного своими руками из дисковых пил, рекомендация такая: ставьте мотор в створе рамы, чтобы он не выпирал за ее габариты. То же касается и других типов дробилок.

Сборка измельчителя

Для начала соберем щепорезку из пакета дисковых пил, соблюдая такой порядок:

- Соберите пилы на валу, проложив между ними шайбы и затянув с обеих сторон гайками.

- Подшипники напрессуйте на вал, а затем в наружные корпуса. Последние прикрутите болтами к раме, предварительно сделав в ней отверстия.

- Насадите на концы вала шкив и маховик, надежно их закрепите.

- Вплотную к зубьям пил установите стальную плиту – контрнож.

- Установите электродвигатель и главную передачу, хорошенько натяните ремень.

Совет. Перед сборкой не забудьте смазать сепараторы подшипников, сняв пластиковые крышки. Пилы ставьте таким образом, чтобы профили зубьев не совпадали.

Контрнож лучше крепить не сваркой, а болтами сквозь отверстия овальной формы. Смысл – в регулировке зазора между краем плиты и рабочими зубцами, что позволяет в небольших пределах изменять размер щепы. Направление вращения пил – «на себя», то есть, зубья должны «набегать» на контрнож.

После монтажа деталей изготовьте и установите защитный кожух из тонкого металла, а спереди – приемный бункер. Размеры данных элементов – произвольные, главное – удобство в работе и безопасность. В конце подсоедините агрегат к электросети силовым кабелем через автоматический выключатель номиналом 25 А.

Сборка ножевой дробилки выполняется в том же порядке, только вначале нужно установить и закрепить ножи в пазах вала. Здесь есть одна тонкость: чем сильнее режущие кромки будут выступать за поверхность вала, тем крупнее щепа получится на выходе. Бункер приваривается таким образом, чтобы ветки подавались под углом 90° к режущему механизму. Как это правильно сделать, показано на видео:

Совет. Агрегат можно усовершенствовать, если смастерить дополнительное затягивающее устройство. Нужно сделать второй вал меньших размеров, наварить вдоль него металлические полосы и подключить к основному механизму через ременную либо цепную передачу. Обороты затягивающего вала нужно понизить, иначе ветки станут бить по рукам во время загрузки.

В изготовлении дискового измельчителя веток тоже нет особых премудростей, достаточно следовать чертежам и надежно крепить все узлы. Единственный момент: при изготовлении наружного кожуха постарайтесь переднюю стенку, вдоль которой вращаются ножи, сделать потолще, а зазор между ними – поменьше. Иначе гибкие тонкие палки механизм станет затягивать внутрь и накручивать на вал.

Сборочный чертеж дробилки с прямым приводом

Сборочный чертеж дробилки с прямым приводом

Заднюю стенку кожуха надо хорошо прикрепить к станине как минимум в 4 точках, для чего понадобится приварить дополнительные кронштейны, как показано на сборочном чертеже.

Заключение

Наиболее сложная операция в изготовлении садового измельчителя – вытачивание вала и фрезерование ножей из рессоры, которое вы не сможете сделать своими руками. За данную услугу придется платить, разве что в домашнем хозяйстве найдется пара-тройка металлообрабатывающих станков. Задача упростится, если вам удастся найти привод в сборе, например, от старой циркулярной пилы.

Другой вариант – использовать для дробления ветвей саму циркулярку, установив на ее привод рабочий механизм для резки. Опять же, шредер может функционировать и от двигателя мотоблока, нужно лишь правильно сделать ременную передачу.

Делаем садовый измельчитель веток своими руками — пошаговое руководство, чертежи и полезные рекомендации

Стоимость садовых измельчителей, которые можно купить в магазинах, довольно высока, особенно если речь идет о популярных моделях определенных брендов.

Поэтому такие устройства некоторые пробуют сделать самостоятельно.

В этой статье мы расскажем о различных моделях самодельных садовых измельчителей веток для дачи и дадим пошаговое руководство по изготовлению таких устройств.

Типы самодельных садовых устройств

Все самоделки можно условно разделить на 3 типа:

- щепорезы;

- мульчеры;

- шредеры.

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Они плохо подходят для переработки и измельчения свежей или слегка подсушенной зеленой массы, то есть:

- листьев;

- травы;

- ботвы.

Чаще щепорез делают в форме роторной рубительной машины. О том, как устроен данный аппарат, его принципе работы, и как сделать его самостоятельно, мы рассказывали и показывали на видео в этих статьях:

Самодельный аппарат данного типа эффективно перемалывает ветки определенной толщины, превращая их в мелкую щепу, которую можно использовать в качестве:

- декоративного и агротехнического мульчирования садового участка;

- красителя и ароматизатора при настаивании алкоголя;

- топлива при копчении различных продуктов;

- подсыпки животным и птицам;

- топлива для котлов и печей.

Мульчер предназначен для измельчения свежей и подсохшей зеленой массы, но не подходит для переработки сухой ботвы и любых веток. Его основа – лесковый режущий модуль, о котором мы рассказывали тут.

Порубленную зеленую массу можно применять только в качестве декоративной или агротехнической мульчи, отчего и возникло название устройства.

Шредер предназначен для грубого измельчения веток, поэтому готовую щепу используют только для отопления.

В промышленных шредерах предусмотрена возможность изготовления щепы нормального размера, но в самодельных устройствах наиболее важным качеством считается простота конструкции и легкость изготовления, что и становится причиной увеличения размера щепы.

Выбор типа двигателя: электрический или бензиновый?

При выборе двигателя для самодельного измельчителя необходимо учитывать доступность компонентов.

Если в гараже есть хороший бензиновый мотор подходящей мощности (2–5 л. с.), то его можно установить на большинство садовых измельчителей веток, сделанных своими руками.

Бензиновый двигатель сделает измельчающую установку автономной, поэтому ее можно будет использовать даже там, где нет возможности подключиться к розетке.

Если же аппарат будет работать только неподалеку от розетки, то лучше отдать предпочтение электромотору. Даже если его придется покупать, разница в эксплуатационных расходах быстро компенсирует ваши затраты.

Стоимость часа работы садового электрического измельчителя в 7–10 раз меньше, чем устройства, на котором установлен двухтактный бензиновый мотор, или в 10–12 раз меньше, чем у установки с четырехтактным бензиновым двигателем.

Это связано как с разницей в стоимости электроэнергии и бензина, так и в расходах на обслуживание бензиновых моторов.

Еще один фактор, который влияет на выбор двигателя – удобство его установки. Бензиновые моторы хорошо работают лишь тогда, когда их вал расположен горизонтально.

Поэтому для подключения к вертикальному валу измельчителя, а именно так устанавливают вал мульчера, потребуется редуктор, обеспечивающий поворот на 90 градусов. То есть придется тратиться не только на двигатель, но и на редуктор. А электромотор хорошо работает при любом расположении вала, поэтому можно обойтись без редуктора.

Составление чертежа

Для того, чтобы не пришлось переделывать частично собранный садовый аппарат, необходимо грамотно составить чертеж, учтя в нем размеры и форму всех доступных деталей.

В этом помогут многочисленные форумы, на которых пользователи обсуждают наиболее удачные конфигурации и технические решения.

В этом помогут многочисленные форумы, на которых пользователи обсуждают наиболее удачные конфигурации и технические решения.

Кроме того, там также делятся опытом самостоятельного изготовления измельчителей садовых отходов и мусора, выкладывая не только чертежи, но и фото с видео своих устройств, а также оставляют отзывы об их работе.

При составлении схемы вы сможете определить расположение крепежных отверстий и сварных швов. Это позволит сначала сделать отдельные детали с заранее просверленными отверстиями, а затем без подгонки прикрепить к ним соответствующие агрегаты.

Готовые чертежи можно найти в интернете, после чего на их базе самому сделать новый чертеж с размерами, в котором будут учтены особенности доступных деталей и механизмов.

Основное преимущество этого способа в том, что он избавляет от необходимости самостоятельно определять и просчитывать общую конфигурацию готового устройства и расположение основных элементов.

Вот чертежи некоторых устройств, которые можно использовать в качестве базовых:

- Чертеж 1 – Это стандартная конструкция стационарного роторного щепореза, который хорошо работает в качестве садового измельчителя.

- Чертеж 2 – Это конструкция одного из валов двухвалкового шредера. С некоторыми изменениями его можно использовать и в шредерах с одним валом.

- Чертеж 3 – Устройство двухвалкового шредера.

- Чертеж 4 – Чертеж измельчителя травы с электромотором, однако вместо электродвигателя можно установить болгарку или дрель.

Тематические форумы

Чтобы сделать нормально работающий садовый измельчитель любого типа, необходимо не только понимать общие принципы его работы и предъявляемые к нему требования, но и ознакомится с опытом тех, кто уже сталкивался с такой работой.

В интернете есть много тематических форумов, на которых пользователи обсуждают собственные самоделки и делятся опытом их использования, поэтому там можно почерпнуть много важной информации.

Вот ссылки на наиболее популярные форумы:

Самостоятельное изготовление

В этом разделе мы представим пошаговое руководство по самостоятельному изготовлению шредера и мульчера, а подробную инструкцию о создании щепореза вы сможете найти тут.

Способ изготовления мульчера зависит от доступных компонентов.

Его можно сделать из болгарки, установив на нее вместо диска леску, или из обычного асинхронного двигателя со скоростью вращения вала 1,5–3 тысячи об/мин.

В первом случае необходимо поместить болгарку с леской в какую-нибудь трубу или емкость, которая ограничит разлет порубленной травы, а во втором — можно сделать полноценный измельчитель.

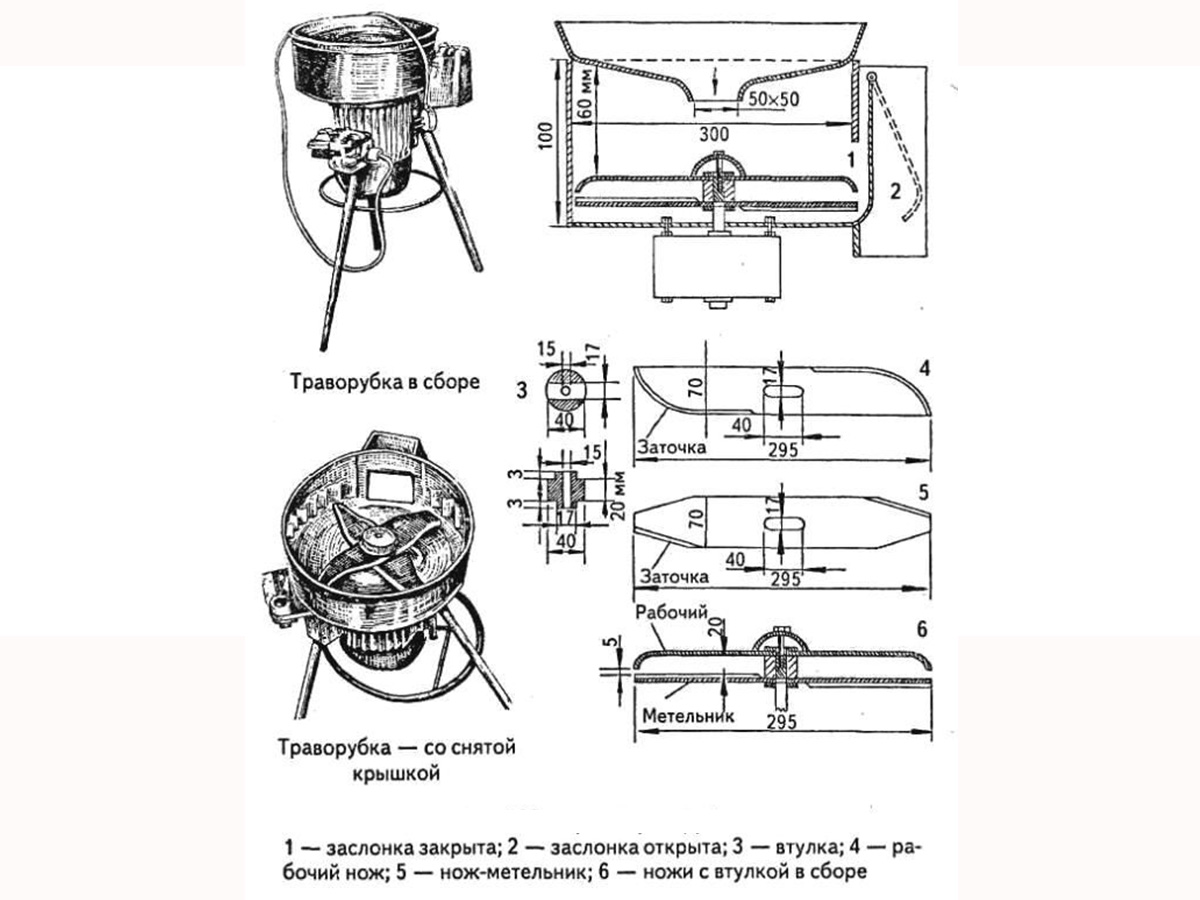

Мульчер

Для изготовления самодельного садового электрического мульчера для переработки тонких веток и травы потребуются:

Для изготовления самодельного садового электрического мульчера для переработки тонких веток и травы потребуются:

- асинхронный двигатель переменного тока мощностью 1,5 или больше кВт с крепежной площадкой (подошвой) перпендикулярной валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок с размером полки 15–30 мм;

- стальной прут диаметром 8–15 мм.

Также будут необходимы стальная пластина для крепления электромотора, переходник для крепления барабана к валу и барабан для лески.

Если нет барабана для лески или мульчер будут использовать для переработки жесткой ботвы, то вместо барабана можно установить 1–3 стальные полоски, поставив их под равными углами. Кромки полосок желательно заточить, это улучшит производительность и снизит нагрузку на двигатель.

Главное, чтобы отверстие для крепления к валу было точно посередине, иначе возникнет сильная вибрация, которая приведет к появлению гула и резкому снижению ресурса подшипников.

Вот порядок действий, которые необходимо выполнить, чтобы сделать мульчер:

- Трубу обрезают с обеих сторон под углом 90 градусов. Длина отрезанного участка должна составлять 40–60 см. Пластину для крепления двигателя обрезают по размеру подошвы, просверливают дырки в необходимых местах (под вал и крепежные болты), после чего крепят двигатель для проверки.

- Если все нормально, то двигатель снимают и к нижней части пластины приваривают 3 уголка, расположенные относительно друг друга под углом 120 градусов.

- На пластину устанавливают двигатель, фиксируют болтами и крепят на него барабан. Если барабана нет, то вместо него ставят стальные полоски или металлические ножи от любого триммера. Возможно, придется ставить переходник, который компенсирует разницу в диаметре вала или удлинителя и диаметре отверстия ножа.

- Пластину с приваренными уголками устанавливают на верхний край трубы, располагая так, чтобы вал двигателя оказался максимально близко к центру трубы, затем приваривают уголки к трубе и обрезают лишнее.

- Вместо сварки можно использовать соединение на болтах, это усложнит монтаж, зато сильно облегчит обслуживание аппарата. Для этого каждый уголок обрезают впритык к стене, затем приваривают «пятку», то есть небольшую стальную пластину с отверстием под болт, к обратной стороне которой приварена гайка. Затем просверливают отверстия в корпусе трубы и крепят подвеску двигателя на болтах.

- Так же можно разрезать корпус (трубу) на 2 части по уровню края вала, затем к любой из частей приварить крепежные пластины с гайками, а на соответствующих местах другой части трубы просверлить отверстия.

- Из стального прута делают сетку с размером ячеек 3–5 см. Если корпус сделан неразборным, и подвеска мотора закреплена с помощью сварки, то сетку крепят на болтах, чтобы можно было снимать для чистки и замены лески. В установке с разборным корпусом или съемной подвеской двигателя сетку можно крепить с помощью сварки. Иногда вместо сетки делают сплошное дно, в котором прорезают круглое отверстие, играющее роль сита.

- К нижней части корпуса приваривают ножки из уголка, отклоняя их наружу на 20–40 градусов. Длина ножек должна быть достаточной для того, чтобы под мульчер можно было подставить ведро. К низу каждой ножки желательно приварить «пятку» — то есть кусок стальной пластины размером 5х5 см. Длина каждой ножки, равно как и угол отклонения, должны быть одинаковы, чтобы вся конструкция была устойчивой.

- Перед каждым пуском открывают доступ к барабану и проверяют состояние лески, при необходимости меняют ее. Если вместо лески установлены ножи, то проверяют их состояние и заточку, чтобы при необходимости заменить или заточить.

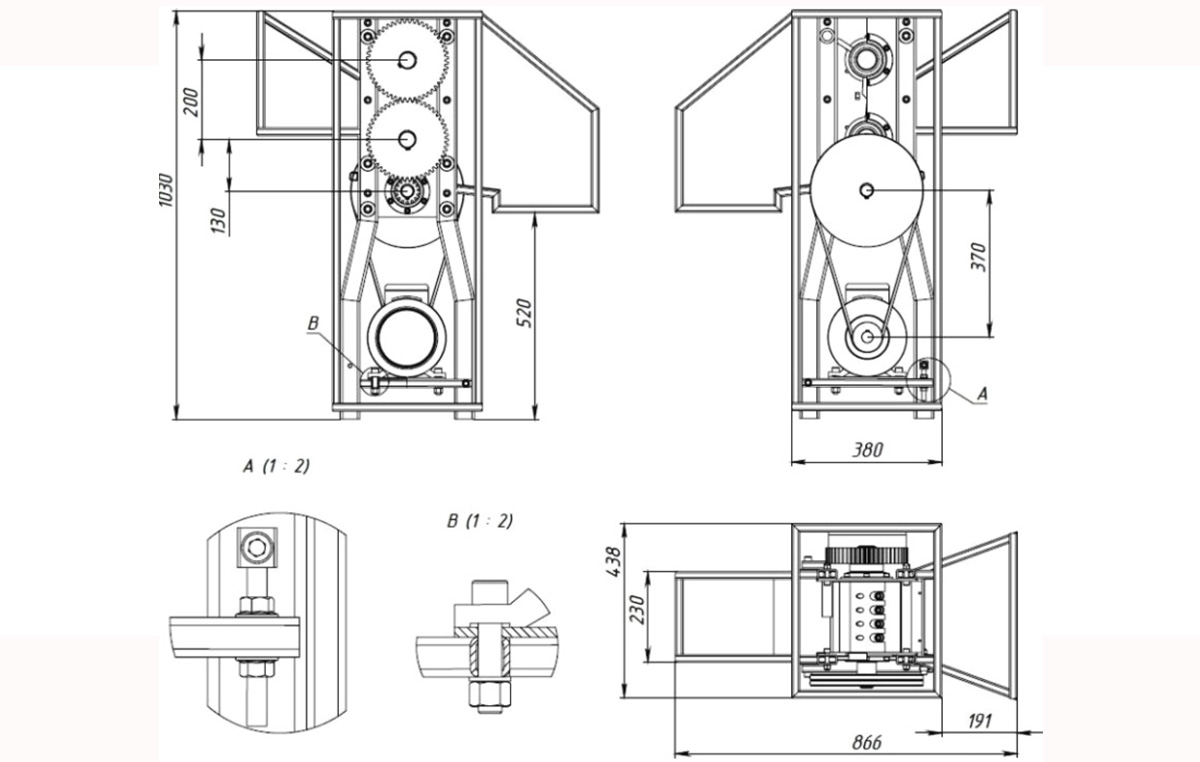

Шредер

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его самостоятельно достаточно сложно из-за очень высокой общей стоимости деталей, которые нужно делать на заказ, используя определенные сорта стали.

Поэтому в быту более популярна упрощенная модель шредера с самодельными ножами из автомобильных рессор и стальных уголков.

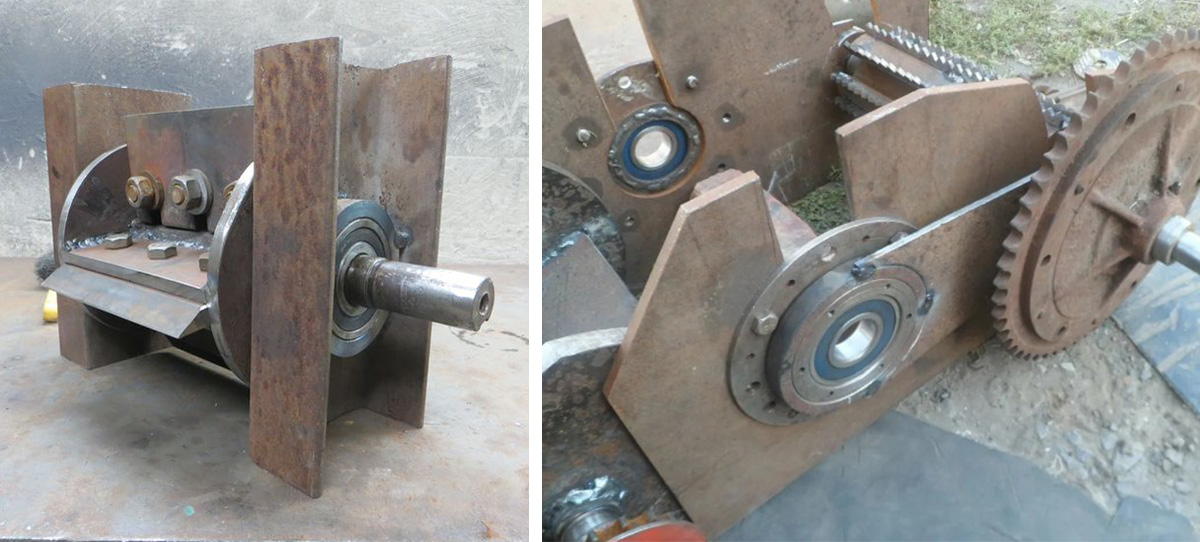

Для изготовления такого самодельного электрического садового измельчителя потребуются:

- листовая сталь толщиной 20 мм;

- листовая сталь толщиной 2 мм;

- стальные шестерни одинакового размера и шага с наружным диаметром 8 и более см;

- асинхронный электромотор мощностью 3 и более кВт;

- мощный редуктор с передаточным числом 50–100 (чем больше передаточное число, тем меньше скорость вращения валов, но выше крутящий момент);

- стальной уголок с размером полки 50 мм;

- рессора от легкового автомобиля;

- ровный стальной прут диаметром 40–50 мм (можно использовать один из валов коробки передач или вал от какого-то другого оборудования, если он подойдет по диаметру);

- подшипники.

Вот порядок действий:

Вот порядок действий:

- Отрезают от стального прута 2 куска, один длиной 35–40 см, второй длиной 40–45 см.

- Отрезают 4 куска уголка длиной 25–30 см.

- Приваривают на каждый прут по 2 уголка, чтобы получился квадратный вал.

- Из тонкой листовой стали вырезают 4 круга, наружный диаметр которых равен наружному диаметру подшипников, а внутренний равен наружному диаметру вала.

- Круги надевают на валы и приваривают к уголкам.

- Из рессоры нарезают 8 кусков, длина которых на 2 см меньше длины вала, после чего одну из длинных сторон затачивают под углом 30–40 градусов. Чем меньше угол, тем лучше нож будет рубить древесину, но и тем быстрей затупится.

- В каждом ноже сверлят 3–4 крепежных отверстия, затем сверлят согласованные с ними отверстия в уголках валов (диаметр этих отверстий должен быть немного меньше, чтобы в них можно было нарезать резьбу). При этом каждый нож должен выступать настолько, чтобы ножи обоих валов соприкасались друг с другом при встрече. В готовых отверстиях валов нарезают резьбу.

- Из толстого стального листа вырезают детали корпуса. Его размер может быть любым, главное, чтобы ширина была равна расстоянию между подшипниками на валу, а высота не была меньше расстояния между дальними ножами обоих валов. Всего нужно 8 деталей – 2 боковых стенки, верхняя и нижняя стенки, 4 усилителя.

- В боковых стенках прорезают отверстия для подшипников. Это очень ответственная операция, поэтому ошибка даже в 1 мм приведет к серьезным проблемам.

- Боковые части приваривают к нижним, затем приваривают усилители – 2 штуки сверху с передней и задней сторон, 2 штуки снизу также с передней и задней сторон.

- Выбирают способ крепления шестеренки к валу – чаще всего для этого применяют сварку или шпоночное соединение (этот вариант подходит лишь для переработки тонких веток, попытка измельчить толстые ветки может привести к обрыву шпонки).

- Соединяют ведущий (более длинный) вал с редуктором. Для этого можно использовать цепную или шестеренчатую передачу, а также переходную муфту из толстостенной стальной трубы.

- Присоединяют электромотор к редуктору.

- Если корпус получился неустойчивым, то снизу приваривают 4 ножки, отставленные под углом 25–35 градусов и оснащают их пятками размером 5х5 или 10х10 см.

Измельчители из болгарки и другого инструмента

В качестве основы для создания садового измельчителя можно использовать:

- болгарку;

- дрель;

- триммер.

Болгарка, благодаря большой мощности двигателя и высоким оборотам может измельчать тонкие ветки и траву, однако для этого ее необходимо жестко прикрепить к вертикальной поверхности и сделать в этой поверхности входное отверстие.

Для измельчения травы можно использовать трехлопастный нож от триммера, а для переработки веток нож нужно будет делать из инструментальной стали на заказ. Можно сделать нож из вязкой стали, а сменные лезвия из максимально прочной.

Дрель применяют так же, как и двигатель мульчера, фиксируя любым способом. Из-за низкой скорости вращения патрона бессмысленно устанавливать барабан, поэтому изготавливают вал, к которому приваривают или крепят иным способом ножи.

Триммер также используют совместно с корпусом мульчера, закрепив так, чтобы барабан с леской был параллелен поверхности сита.

Видео по теме

На данном видео показан самодельный измельчитель веток в процессе работы:

Вывод

Основное преимущество самодельного устройства в том, что оно обходится во много раз дешевле купленного в магазине. Кроме того, изготавливая садовый измельчитель самостоятельно, можно оптимизировать его для переработки определенных материалов.

Теперь вы знаете:

- какими бывают самодельные устройства;

- что необходимо для их изготовления;

- как сделать их своими руками.

Как сделать измельчитель травы и веток для дачи своими руками

Сделать своими руками измельчитель травы и веток проще, если есть чертеж устройства, краткое описание процесса изготовления и сборки. По техническим характеристикам самодельные агрегаты не уступают заводским аналогам.

Кратко о необходимости переработки травы и веток

Владельцу сада не нужно объяснять, зачем ему измельчитель. После каждой санитарной, омолаживающей обрезки плодово-ягодных кустов, деревьев скапливаются горы веток. Шредер нужен для их измельчения.

Фермерам, огородникам шредер тоже требуется. С его помощью перерабатывают разные виды растительного сырья:

- ботву картофеля, помидор;

- стебли кукурузы, подсолнечника;

- траву, листья.

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

- уши под мотор,

- гайки,

- шпильки.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок