Как правильно выбрать электроды для сварки

Речь в статье пойдет о покрытых электродах, используемых для ручной электродуговой сварки. Параметры выбора электродов достаточно многочисленны, назовем основные:

- выбор металлов, сплавов (стали, сплавы, разновидности чугуна и т. д.).

- типы обслуживаемой конструкции или оборудования;

- тип работ, который зависит от конструкции (массивные, толстостенные, тонкостенные, тавровые и т. д.);

- род используемого для сварки тока;

- наличие опыта у сварщика;

- собственно, качество самого электрода.

Основываясь на этих параметрах, рассмотрим вопрос о том, как сделать оптимальный выбор.

Виды электродов для сварки и стали

Рассматривая типы и марки электродов для сварки, для начала остановимся на первых. Покрытые электроды (а именно они представлены в каталоге продукции МЭЗ) подразделяются на 4 основных типа — в зависимости от покрытия, которое на них наносится.

Основное покрытие («Б»)

Это один из наиболее распространенных типов обмазки, в составе которой — карбонаты кальция и магния. В маркировке обозначаются буквой «Б». Ключевое преимущество — малое содержание водорода в составе покрытия. Это и другие свойства позволяют получать механически очень прочный, высокопластичный шов с отличной ударной вязкостью. Электроды используются при сварке особо ответственных конструкций, а также конструкций, которые будут эксплуатироваться в знакопеременных по температуре условиях и суровых северных условиях. Наиболее широко известна марка УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Среди минусов: образование при сварке сравнительно большого количества шлака, риски появления пор в сварном шве при сварке на длинной дуге, при влажной или окисленной поверхности.

Рутиловое покрытие («Р»)

Также является одним из самых широко используемых. Основа состава — рутил (диоксид титана), помимо него присутствуют кислород и кремний. Изделия обеспечивают легкий первичный, повторный поджиг, стабильное горение дуги, малое количество брызг, легкое отделение шлаковой корки, ровный шов товарного вида. Оптимально подходят для сварки низкоуглеродистых сталей. Наиболее популярные марки — МР-3 ЛЮКС, МР-3, ОЗС-12, АНО-21. В ряду минусов: необходимость в низкой влажности и в обязательной предварительной прокалке во избежание рисков окисления металла шва.

Кислое покрытие («А»)

Имеет в составе железо, кремний, марганец, другие элементы. Электродами с кислой обмазкой можно вести сварку по поверхностям с окалиной или ржавчиной, они обеспечивают высокую сопротивляемость возникновению в металле шва воздушных каналов. Из минусов — угроза появления в последнем горячих трещин.

Целлюлозное покрытие («Ц»)

Состоит из целлюлозы, органических смол, ферросплавов и других элементов. Электроды хорошо подходят для выполнения сварки в вертикальном положении благодаря малому количеству шлака и выделению защитных газов. В числе минусов — высокий уровень разбрызгивания металла и высокое содержание водорода, что может ухудшить качество металла сварного шва.

Выбор электродов для сварки металлоконструкций

Выбор перечисленных выше типов электродов зависит от того, какие работы выполняются (сварка или наплавка, заварка браков литья), а также от того, какие металлы и сплавы используются. Поэтому подбирать оптимальный вариант электродов для металлоконструкций следует с учетом их основного назначения:

Назначение

Рекомендуемые марки электродов

Сварка углеродистых и низколегированных конструкционных сталей

Сварка легированных высокопрочных сталей

Сварка теплоустойчивых, жаропрочных сталей и сплавов

ОЗЛ-35, КТИ-7А, ИМЕТ-10, ТМЛ-3У, АНЖР-2, ЦЛ-39

Сварка «нержавейки», коррозионностойких сталей и сплавов

УОНИ-13НЖ, ЭА-400/10Т, ИЖ-15С, ЦТ-15, НИАТ-1

Сварка элементов из разных материалов и сталей разных классов

ОЗЛ-32, ЦТ-28, ЭА-391/15, АНЖР-2, ВИ-ИМ-1, ИМЕТ-10, НИИ-48Г, В-56У

Сварка изделий из никелевых сплавов

Сварка литого чугуна

МНЧ-2, ОЗЧ-3, ОЗЖН-1, ОЗЖН-2

Сварка ковкого чугуна

НИИ-48Г, АНВ-20, ОЗЛ-44, ЭА-112/15

Сварка изделий из сплавов на основе алюминия

ОЗА-1, ОЗА-2, ОЗАНА-1, ОЗАНА-2

Сварка медных и бронзовых деталей

Комсомолец-100, АНЦ/ОЗН-3; ОЗБ-2М (для бронзы)

Наплавка деталей, работающих в условиях абразивного износа

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок при абразивном износе

12АН/ЛИВТ, ТК3-Н, ВСН-6

Наплавка деталей, работающих в условиях интенсивного износа с ударными нагрузками

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок

Наплавка изношенных деталей из высокомарганцовистых сталей

Наплавка металлорежущего инструмента

Как подобрать диаметр электрода в зависимости от толщины металла

При выборе следует учитывать зависимость диаметра электрода от толщины свариваемого металла изделий и элементов. Чем толще последний — тем, соответственно, больше и толщина стержня электрода. Так,

- при толщине свариваемых элементов в 1,5-2,5 мм толщина электрода будет составлять 2-2,5 мм;

- при толщине в 3 мм — соответственно 2,5-3 мм;

- при 4-5 мм — 3-4 мм;

- при 6-10 мм — 4-5 мм.

Допустимые значения сварочного тока также варьируются в зависимости от диаметра расходника (об этом — ниже). При повышенных значениях тока (всегда указываются на упаковке) и превышении рекомендуемых показателей диаметра существуют риски образования в металле шва пор. Следует также сказать о том, что если толщина изделий не более 1,5 мм, ручная дуговая сварка обычно не используется.

Выбор силы сварочного тока под электроды

Электродные расходники могут работать на постоянном и/или на переменном токе. Так, электроды с рутиловым покрытием используются в сварке как на постоянном, так и на переменном токах, то время как изделия с обмазкой основного типа (как, например, УОНИ 13/55 →) — только на постоянном токе обратной полярности.

Выбор силы сварочного тока напрямую влияет на качество сварки и получаемого результата. Если он подобран неправильно, заготовка при сварке может просто прожечься или, напротив, металл не оплавится на нужную глубину. Для правильного подбора существуют госты и рекомендуемые настройки, проверенные годами практики. Одно из ключевых правил — зависимость силы тока от диаметра электрода, важную роль также играют:

- толщина заготовки;

- пространственное положение сварки;

- длина дуги;

- количество слоев шва.

Для начинающих сварщиков будет полезно знать одно из основных негласных правил: на 1 мм диаметра электрода приходится в среднем 20-30 Ампер тока. Усредненно значения выглядят следующим образом:

Толщина

заготовки

Электроды для ручной дуговой сварки

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Сварочные электроды: виды и классификация

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой “У”;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой “Л”;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой “Т”;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер – буква “В”;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение – литеру “Н”.

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d – величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой “М”;

- среднее. Результат находится в диапазоне 1,2

Выбираем электроды для сварочного инвертора

Для начинающего сварщика выбор электрода может стать проблемой: есть более двухсот марок с разными свойствами, назначением и характеристиками. Причем около 100 марок подходят для ручной дуговой электросварки инверторными аппаратами. Рассказать обо всех невозможно, да, для начала, и не нужно. Просто коротко охарактеризуем основные типы и о том, какие электроды для инверторной сварки больше других подходят новичкам. Еще речь пойдет о том, какой диаметр брать и какой выставлять ток для сварки металла разной толщины.

Что такое электрод и для чего обмазка

Электрод — это кусок металлической проволоки со специальным покрытием — обмазкой. Во время сварки сердечник плавится от температуры дуги. Одновременно горит и плавится обмазка, создающая вокруг области сварки — сварной ванны — защитное газовое облако. Оно перекрывает доступ кислороду, содержащемуся в воздухе. В процессе горения обмазки часть ее переходит в жидкое состояние и тонким слоем покрывает расплавленный металл, также защищая его от взаимодействия с кислородом. Так что обмазка обеспечивает хорошее качество шва.

Сварочный электрод состоит из сердечника и защитного покрытия

Сварочный электрод состоит из сердечника и защитного покрытия

Любой электрод перед началом сварки осматривают: покрытие не должно иметь сколов. В противном случае однородного прогрева и качественного шва вы не добьетесь. Еще обратите внимание на кончик электрода: толщина обмазки должна быть одинаковой со всех сторон. Тогда дуга будет выходить по центру. В противном случае она будет смещена. Для сварщиков с опытом это нестрашно, а вот для новичков может создать ощутимые проблемы.

Необходимо следить за влажностью обмазки. Некоторые из них при повышенной влажности зажигаются очень плохо (например, УОНИ). В связи с такой «капризностью» обмазки, хранить их нужно в сухом месте, обеспечив по возможности герметичную упаковку. Можно коробку укладывать в пакет, а еще туда класть несколько пакетиков с солью, что бывают в обувных коробках.

Покупать влажные электроды не стоит: их можно, конечно, высушить, но их характеристики при этом снизятся. Если все-таки случилось так, что электроды отсырели, их высушить можно в обычной бытовой духовке при небольших температурах (они указываются обычно на упаковке). Второй способ — положить на продолжительный срок в сухое хорошо проветриваемое помещение.

Обмазка (защитное покрытие) электродов бывает: основной, рутиловой, целлюлозной и кислой

Обмазка (защитное покрытие) электродов бывает: основной, рутиловой, целлюлозной и кислой

Виды обмазки и их характеристики

Различают всего четыре вида покрытий:

- Основное.

- Рутиловое.

- Кислое.

- Целлюлозное.

Основное (УОНИ) и целлюлозное покрытие подходит только для сварки на постоянном токе. Они использоваться могут на ответственных швах: создают прочный, эластичный шов, стойкий к ударным нагрузкам.

Два других (рутиловое и кислое) — могут работать при сварке и переменным, и постоянным током. Но кислое покрытие очень токсично: работать в помещениях можно только если рабочее место оборудовано принудительной вытяжкой.

Рутиловая обмазка имеет зеленоватый или синий оттенок, электроды отличаются легким розжигом. Они хорошо зажигаются даже если инвертор имеет низкое напряжение холостого хода (для уверенного розжига основной обмазки требуется хорошая вольт-амперная характеристика, как выбрать инверторный сварочный аппарат, читайте тут.). При сварке рутиловыми электродами (МР-3) металл почти не брызжет, зато шлака бывает много и отходит он непросто: приходится работать молотком.

Как выбрать электроды для инверторной сварки

В первую очередь подбирают состав сердечника: он должен быть сходным с типом свариваемого металла. В домашнем хозяйстве чаще всего используются конструкционные стали. Вот из такой же проволоки и должны быть электроды. Иногда еще приходится варить нержавейку. Тогда сердечник тоже должен быть из нержавейки, причем для высоколегированным и жаростойких делают из металла с такими же характеристиками.

Выполнить все работы по дому или на стройке можно с использованием всего нескольких марок электродов:

- МР-3

- УОНИ 13/55

- АНО 21

- ОК 63.34

Они признаны многими лучшими электродами для новичков, которые работают с инверторными сварочными аппаратами: с ними работать проще, в то же время, они позволяют варить качественные швы даже при отсутствии значительного опыта. Ниже приведены характеристики и общее применение тех расходников, которые многие спецы считают хорошими электродами для инвертора. Во всяком случае, их часто рекомендуют начинающим сварщикам для наработки опыта.

Электроды с рутиловым покрытием МР 3

Чаще всего новичкам советуют начинать освоение сварных швов с электродами МР-3. Они легко разжигаются, даже при не очень хорошей вольт-амперной характеристике сварочного аппарата, дают хорошую защиту сварной ванны, позволяют довольно легко контролировать ее положение. Если электрод не разжигается, прокалите его при температуре 150-180° на протяжении 40 минут.

Применяются в аппаратах с переменным (сварочные трансформаторы) и с постоянным током (сварочные выпрямители и инверторы). К инверторам обычно подключаются на обратной полярности (+ на электроде). Подходят для любого типа шва, кроме вертикального сверху-вниз.

Электроды МР 3 некапризны к качеству свариваемых поверхностей. Ими можно работать даже на необработанных, покрытых ржавчиной и влажных деталях. Сварка ведется средней (2-3 мм) или короткой дугой.

Очень важна для начинающих сварщиков особенность МР 3: они хорошо «держат» дугу, работать ими просто. За это не все профессионалы любят эту марку: называют их бенгальскими огнями. Слишком мягко они варят: для хорошего прогрева необходимы медленные движения. Что профи не по вкусу, новичкам — то, что надо. Попробуйте начать обучение сварке именно с МР3. У вас все должно получится.

| Диаметр электрода ЛЭЗ МР-3, мм | Длина, мм | Рекомендуемый сварочный ток, А | Масса пачки, кг | Цена, руб |

|---|---|---|---|---|

| 2,0 | 250 | 40-60 А | 1,0 | 146 |

| 2,5 | 300 | 60-100 А | 1,0 | 120 |

| 3 | 350 | 70-100 А | 1,0 | 95 |

| 4 | 450 | 80-170 А | 1,0 | 91 |

| 5 | 450 | 130-210 А | 1,0 | 91 |

УОНИ 13/55 с основной обмазкой

Это самые, пожалуй, широко распространенные и популярные электроды с основным покрытием. Они рекомендованы для сварки углеродистых и низколегированных сталей. Подходят для соединений ответственных конструкций. Швы получаются прочными к ударным нагрузкам и пластичными, хорошо переносят воздействие низких температур.

Недостаток этих электродов: они хорошо разжигаются только при достаточно большом значении холостого хода у инвертора (выше 70 В). Второй существенный недостаток: высокие требования к зачистке и обработке свариваемых металлов. Если на кромке останется ржавчина, пыль, масло или другие загрязнения, шов будет пористым.

Работать с УОНИ 13/55 можно только на сварочных аппаратах постоянного тока, в том числе и с инверторами, при обратной полярности (+ подают на электрод), причем короткой дугой (держать кончик электрода ближе к свариваемой поверхности). Минимальное напряжение холостого хода 65 В.

| Диаметр электрода УОНИ 13/55 (производитель “Межгосметиз) | Длинна электрода, мм | Рекомендуемый сварочный ток, А | Розничная цена пачки, руб |

|---|---|---|---|

| 2,0 | 250 | 30-60 А | |

| 2,5 | 300 | 40-70 А | 127 руб |

| 3 | 350 | 80-100 А | 116 руб |

| 4 | 450 | 130-160 А | 111 руб |

| 5 | 450 | 180-210 А | 110 руб |

АНО 21

Этот тип электродов с рутиловым покрытием предназначен для работы с углеродистыми сталями небольшой толщины. (О сварке тонких металлов читайте тут.) При их использовании дуга разжигается легко (в том числе и при повторном розжиге), шов получается мелкочешуйчатым (из волн небольшого размера), шлак отделяется легко. Электроды АНО 21 можно использовать для сварки водопроводных или газовых труб.

Попробуйте для работы на инверторе электроды АНО 21

Попробуйте для работы на инверторе электроды АНО 21

Работают как с переменным так и постоянным током любой полярности. Перед сваркой необходима термическая обработка: их прокаливают при температуре 120°C на протяжении 40 минут.

| Диаметр, мм | Нижнее положение электрода | Вертикальное положение электрода | Потолочное положение электрода |

|---|---|---|---|

| 2 | сила тока 50-90 А | сила тока 50-70 А | сила тока 70-90 А |

| 2,5 | сила тока 60-110 А | сила тока 60-90 А | сила тока 80100 А |

| 3 | сила тока 90-140 А | сила тока 80-100 А | сила тока 100-130 А |

Электроды по нержавейке ОК 63.34

Если вам необходимо сварить нержавейку, попробуйте ОК 63.34. Ими же можно варить и конструкционные стали. При этом получается шов с мелкой волной с плавным переходом к основной поверхности металла. Количество шлака небольшое, отбивается легко.

Этим электродом хорошо варить вертикальные швы а металле 6-8 мм, проходя сверху-вниз. Подходит для многопроходной сварки стыковых и нахлестных соединений. Работает с постоянным и переменным током любой полярности, минимальное напряжение холостого хода — 60 В.

Электроды для сварки ОК 63.34

Электроды для сварки ОК 63.34

Для сварки вам еще понадобится маска. Чтобы проще было работать, берите сварочную маску-хамелеон.

Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

Выбрать марку электродов для инвертора еще не все. Даже если вы определились, остаются, как минимум, три вопроса:

- какой диаметр электрода использовать при сварке;

- какой ток выставить;

- к какому выходу «+» или «-» подключить электрод.

Обо всем по порядку. Начнем с того, какой диаметр электрода необходим для сварки. В общем рекомендуют исходить из толщины свариваемых металлов: при небольших толщинах электрод берут с диаметром того же размера, что и металл. Если вы варите металл 3 мм толщины, то и электроды берете аналогичного размера. Если варите что-то более толстое, соответственно берете 4 мм. Но большими электродами новичкам работать будет сложно. Начинайте осваивать сварку с толщины металла 3-4 мм. Для этого используйте электроды 3 мм, или как говорят «тройку».

Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Относительно того, как какому выходу подключать электроды. В технических характеристиках на пачке, скорее всего, указано, для какой полярности предназначен электрод. При обратном подключении к положительному выходу подключают электрод, к отрицательному зажим, который цепляют на деталь. При прямой полярности на деталь сажают плюс, на электрод подают минус. Как это выглядит на сварочном инверторе, показано на фото.

Прямая и обратная полярность подключения на сварочном инверторе

Прямая и обратная полярность подключения на сварочном инверторе

Чем отличаются эти два типа подключения? Разное направление имеет поток электронов. Как известно, электроны движутся от «минуса» к «плюсу». Потому при сварке получается, что тот элемент, который подключен к «+» греется сильнее. Меняя режимы подключения можно управлять интенсивностью нагрева металла.

Рассмотрим несколько ситуаций. Например, у вас электрод 3 мм, металл 2 мм. Если на деталь подать «+» может получиться прогар. Потому в этом случае лучше использовать обратную полярность, при которой будет больше греться электрод. Если вы той же тройкой хотите сварить 6 мм металл, лучше это делать на прямой полярности: так разогрев металла будет более глубоким и шов получится более прочным.

Сила тока при сварке

В общем случае при установке электрода сила сварного тока для инвертора выставляется в зависимости от диаметра используемого электрода. Вообще, на каждой пачке есть рекомендации, но можно обойтись и без них: на каждый миллиметр диаметра берут 20-30 Ампер тока. Получается довольно широкий диапазон, но далее нужно еще учесть как будете класть шов: с отрывом или без. Для сварки без отрыва ставят более низкие токи, с отрывом — более высокие.

Каким током нужно варить при разных электродах (общие рекомендации, точно подбирайте опытным путем)

Каким током нужно варить при разных электродах (общие рекомендации, точно подбирайте опытным путем)

Например, для электрода диаметром 3 мм расчетный ток получается от 60 А до 90 А. Реально работают в диапазоне от 30 Ампер до 140 Ампер. При сварке без отрыва выставляют ток порядка 70-90 А, с отрывом — 90-120 А. Эти параметры могут «гулять» в обе стороны: зависит еще от скорости движения кончика электрода, от марки и «текучести» свариваемой стали, от положения шва (для вертикального и горизонтального шва ставят чуть меньше, для потолочного — еще меньше).

В общем, даже рекомендованные производителем токи — это далеко не требование. Начинайте с них, а потом подбирайте так, чтобы вам было удобно работать и шов получался хороший. У вас должно получиться качественное соединение, а соотношение силы тока и скорости движения вы подберете экспериментальным путем. При этом ориентируйтесь на состояние сварной ванны. Она — ваш главный показатель качества.

Ошибки, которые могут возникнуть при сварке

Ошибки, которые могут возникнуть при сварке

Теперь вы знаете не только, как выбрать электроды для инверторной сварки, но и как их подключить, какого диаметра они вам нужны для этой работы, и как для каждого типа электрода и шва подобрать ток. Теперь поговорим немного о держателях для электродов.

Держатели для электродов

На одном из сварочных кабелей есть держатель (держак), в который вставляется сварочный электрод. Они есть двух типов:

- с клавишей-курком, в них зажимается электрод автоматически при отпускании подпружиненой клавиши, освобождается при нажатии на нее;

- резьбовые — рукоятка закручивается и раскручивается, освобождая или зажимая вставленный сердечник электрода.

Какой из них лучше? Решать вам, но случайно нажав на клавишу, можете уронить электрод во время сварки. Ничего страшного не происходит при этом, но неприятно…

При выборе электродного держака главное обращать внимание на силу тока, на которую он рассчитан. Выбираете по максимальному параметру, который доступен для вашего сварочного аппарата.

Как подключать кабель к держателю сварочного электрода с резьбовым зажимом показано в видео.

Недостатком держателя-прищепки является то, что со временам пружина, поджимающая сердечник электрода ослабляется, контакт ухудшается. Приходится ставить новый. Как это делать на держаке-прищепке смотрите в видео.

Подключить держатель электрода для сварки несложно. Только есть один нюанс: при частой работе сварочный кабель перетирается его краем. Можно, конечно, укоротить кабель и перезаделать его, но не всегда хочется отрезать даже 10-20 см. Чтобы этого не происходило, найдите шланг, внутренний диаметр которого совпадает или чуть меньше, чем наружный диаметр сварного кабеля. Отрежьте небольшой его кусок — сантиметров 15 -и разрежьте вдоль. Теперь его можно надеть на кабель, подтянуть вверх и там закрепить.

Характеристики и техника монтажа канализационных труб чугунных (по ГОСТу 6942-98)

Чугун – это хрупкий материал, но отличающийся высокой прочностью на сжатие. Его получают из сплава железа с углеродом, повышающим прочностные характеристики. Из него отливают радиаторы и трубы, используемые при прокладке канализационных и водопроводных магистралей. Хотя сейчас доступны более легкие материалы, не уступающие по прочности чугуну, канализационные трубы чугунные ГОСТ до сих пор не теряют своей актуальности.

Общие характеристики

Чугун является разновидностью стали. Вернее, сам материал получают в процессе переработки железных руд. Чугуном имеет право называться материал, если в нем содержится не меньше 2,14% углерода. В дальнейшем через чугунный расплав продувается воздух, способствующий выгоранию углерода. Результатом этой операции является получение стали.

Главной особенностью чугунных канализационных труб является снижение вероятности образования коррозии. Даже в самых неблагоприятных условиях чугунные изделия способны прослужить более полувека, не доставляя хлопот своим хозяевам.

Чугун гораздо тверже стали, поэтому вне зависимости от диаметра, чугунная труба не будет прогибаться. Но повышение твердости металла способствует потере другого, не менее важного качества – прочности. При получении сильного удара чугунная труба не деформируется, а раскалывается.

Этого недостатка лишен материал, изготовленный с добавлением шаровидного графита. При его добавлении свойства сплава полностью изменяются. Графит способствует повышению вязкости и пластичности материала, сохраняя его антикоррозийные характеристики.

Снижение хрупкости достигается путем утолщения стенок. Но повышение прочности способствует увеличению их веса. И здесь возникают проблемы, связанные с транспортировкой и установкой магистрали. К тому же, такая система канализации оказывает непомерную нагрузку на фундамент дома. Поэтому используют чугунные трубы для канализации, прокладываемой снаружи.

Преимущества и недостатки данных канализационных труб

Еще три десятка лет назад для прокладки канализационных систем использовались исключительно чугунные трубы. В то время альтернативы им просто не было. Сейчас дела обстоят совершенно по-другому. Но остались люди, которые, как и прежде, не изменяют этому металлу. И любовь потребителей вполне заслужена, так как он отлично поглощает звуки, лишая домовладельцев возможности слышать шум утекающей воды.

Еще одним неоспоримым преимуществом чугунных канализационных труб является высокая прочность на сжатие. Это означает, что данные изделия могут укладываться в грунт даже на самую большую глубину. При этом магистраль может проходить под площадкой для парковки автомобилей.

Но, как и любой другой материал, чугун не лишен недостатков, которые необходимо учитывать. К ним относятся:

- значительная масса, затрудняющая монтаж магистрали;

- сложности со стыковкой и герметизацией изделий в местах стыков.

Выбирая чугунные трубы для канализации, важно учитывать толщину стенок. Именно этот параметр позволит прослужить им не одну сотню лет. К сожалению, данное утверждение не относится к местам соединений.

Изделия из чугуна не требуют соединения сваркой. Сейчас для этих целей предусмотрены уплотнительные кольца. Но уплотнять их придется буквально каждые 5-7 лет. В противном случае не избежать разгерметизации и утечки драгоценной влаги.

Требования ГОСТ 6942-98

Канализационные чугунные трубы ГОСТ 6942-98 могут иметь следующий диаметр:

- 50 мм;

- 100 мм;

- 150 мм.

Требования ГОСТ допускают увеличение или уменьшение диаметра для канализационных труб, но не более чем на 2 мм.

Длина канализационных труб варьируется в пределах 75-220 см. Допускается отклонение от исходного размера не более чем на 0,9%. В зависимости от диаметра и длины, вес одного изделия составляет 4,5-43,4 кг.

Особенности установки

Монтаж чугунных канализационных труб с уплотнительным кольцом очень прост. Сложности вызывает установка изделий с гладким раструбом. Здесь нужно очень внимательно подходить к уплотнению соединений. Данная операция выполняется в следующем порядке:

- элементы чугунной канализации стыкуют, предварительно нанеся на раструб и гладкий конец специальную смазку;

- в зазор между раструбом и гладким изделием набивают просмоленную льняную паклю, заполнив его на 2/3.

- оставшееся пространство забивают сухим уплотнителем;

- заливают раструб цементным раствором и утрамбовывают.

Улучшить герметичность можно, если заменить цементный раствор герметиком. Проверка герметичности осуществляется водой, которой поливают место соединения.

Оборудование чугунной канализации – это дорогое удовольствие. Поэтому данный материал лучше заменить более дешевым аналогом – ПВХ или ПНД. Но при необходимости улучшения акустических характеристик альтернативы чугуну нет.

Видео по теме: Замена чугунной канализации на пластиковую

Нормативы и ТУ для чугунных канализационных труб: описание ГОСТ 6942-98

Действующий на сегодняшний день ГОСТ «трубы чугунные канализационные и фасонные элементы к ним» регламентирует основные технические характеристики и стандартные типоразмеры таких изделий.

Высокий уровень надёжности качественных фитингов и труб, изготовленных из чугуна центробежным методом и полунепрерывным литьём в соответствии с ГОСТ 9583 75 и другими стандартами, позволяет использовать такие изделия в системах наружного и внутреннего водопровода, а также при обустройстве долговечных канализационных сетей.

Обзор документа: ГОСТ 6942-98

ГОСТ 6942 98 «Трубы чугунные канализационные и фасонные части к ним. Технические условия» является межгосударственным стандартом, разработанным НИИ сантехники РФ, внесённым Госстроем России и принятым МНТКС в ноябре 1998 года.

В соответствии с этим стандартом, труба чугунная канализационная гост 6942 98 предназначена для применения в системах внутренних канализаций зданий.

- нормативными ссылками;

- сортаментом фасонных частей и труб (таблица);

- техническими требованиями (комплектность, характеристики и требования к сырью, материалам и комплектующим изделиям, а также маркировка и упаковка).

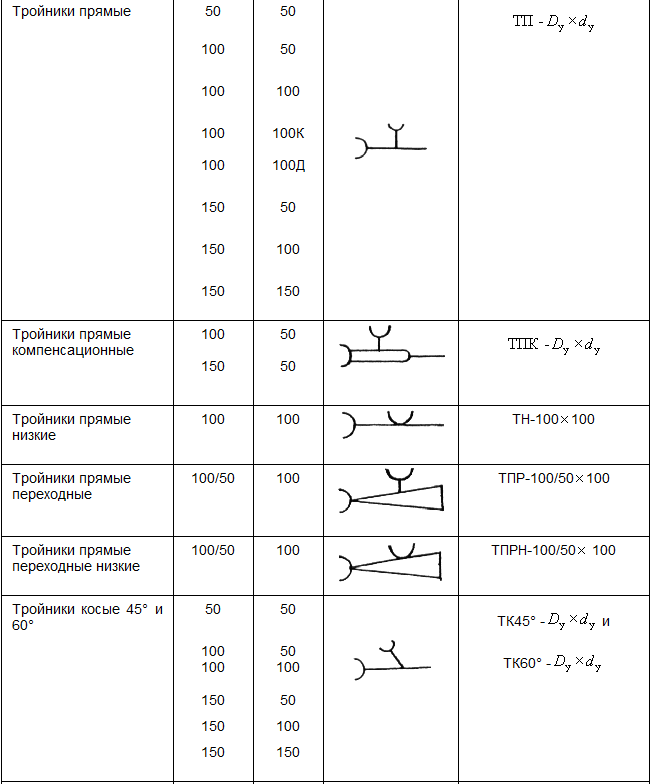

В межгосударственном стандарте перечислены типы, конструкции и их размеры:

- трубы;

- раструбы;

- хвостовики фасонных частей;

- патрубки переходные;

- колена и колена низкие;

- отводы 110° и 120°;

- отступы;

- тройники прямые компенсационные;

- тройники прямые низкие;

- тройники прямые переходные;

- тройники прямые переходные низкие;

- тройники косые;

- крестовины прямые и косые;

- крестовины двухплоскостные;

- муфты простые и надвижные;

- ревизии и заглушки;

- отводы-тройники переходные;

- прочистки.

Правилами приёмки определяются размеры партий изделий, а также методы контроля и приёмосдаточные испытания с проверкой на полное соответствие установленным требованиям.

Кроме прочего, документом регламентируются транспортирование и хранение, монтаж и эксплуатация, гарантии изготовителя. Подробный текст ГОСТ 6942-98 «Трубы чугунные канализационные и фасонные части к ним. ТУ»: https://yadi.sk/i/1NmVR0kYC-GzCw

Область применения канализационных труб по ГОСТ

Эксплуатация систем на основе чугунной продукции и по сей день остаётся актуальной и очень востребованной, даже несмотря на большое распространение современных пластиковых труб.

В соответствии с ГОСТ, чугунные трубы находят применение в системах водоснабжения, при обустройстве канализационных систем, в теплоснабжении и для водоснабжения в любых противопожарных системах, а также используются при транспортировке нефтепродуктов.

Разновидности чугунных труб согласно ГОСТ

Трубы для обустройства канализационных систем, изготавливаемые на основе чугуна, должны полностью соответствовать требованиям действующего ГОСТа, и изготавливаются посредством метода литья.

В настоящее время используется два вида литья канализационных деталей в соответствии с государственными стандартами:

- центробежный способ;

- полунепрерывный способ.

Первый вариант предполагает использование специальных форм, в которые заливается чугун, а вращение обеспечивает его равномерное распределение по стенкам с образованием готовой детали.

Толщина стенки напрямую зависит от общего объёма используемого жидкого чугуна. При таком способе удаётся получить:

- высокую скорость изготовления трубных изделий и отличную производительность;

- достойное качество чугунных изделий;

- экономию сырья и электрической энергии;

- возможность автоматизировать производство;

- упрощение процессов, что обусловлено отсутствием необходимости осуществлять такие сложные дополнительные этапы, как сушка и формовка.

Несмотря на очевидную экономичность центробежного литья, недостатками данного способа являются ограниченность сортимента, связанная с формой заготовки, а также необходимость строго контролировать количество сырья, заливаемого в заготовку с целью получения нужной толщины стенки.

Полунепрерывное литьё труб подразумевает заполнение внутренней части заготовки жидким металлом, который застывает, благодаря чему и получается практически полностью готовое изделие.

Процесс частичного застывания заканчивается извлечением чугунной трубы из формы, разделением её на несколько необходимых отрезков и последующим охлаждением при помощи обычной воды.

К очевидным достоинствам такого метода относятся:

- возможность получать изделия максимальной длины;

- точность всех геометрических параметров;

- возможность экономить исходное сырьё.

Способ полунепрерывного литья характеризуется и некоторыми недостатками, среди которых самыми очевидными являются недостаточные показатели производительности, а также определённая сложность извлечения готовых труб из заготовки.

Согласно действующему государственному стандарту все чугунные трубы представлены четырьмя основными видами:

- напорные ВЧШГ трубы на основе высокопрочного чугуна с шаровидным графитом. Рабочая среда по таким трубам перемещается под давлением, нагнетаемым, чаще всего посредством обычных насосных установок;

- безнапорные трубы, используемые при монтаже стандартных канализационных коммуникаций и водоотводных систем;

- безраструбные трубы, изготавливаемые без особого соединительного элемента, представленного раструбом;

- раструбные напорные трубы с соединительным элементом.

Изделия напорного типа производятся с диаметром в пределах 100-300 мм. Наличие раструба значительно упрощает и ускоряет установку чугунных трубопроводов.

Все безнапорные трубы изготавливаются из серого чугуна, поэтому обладают пластичностью, а также пригодны для многоразового использования.

Характеристики труб для внутренней канализации: нормы, требования, маркировка, проверка качества

Трубы для обустройства канализационных внутренних коммуникаций производятся на основе серого чугуна. Наружные и внутренние стенки таких изделий, как правило, обрабатываются антикоррозийными составами с битумом.

Такой состав способен выдерживать температурные режимы до 60°C, а эксплуатационные сроки чугунных изделий, предназначенных для прокладки внутренней канализации, может варьировать в пределах 80-100 лет.

Проверка качества чугунных труб выполняется на предприятии с применением специальных стендов. Герметичность проверяется водой с нагнетанием необходимого давления, благодаря чему удаётся выявить течи и скопление конденсата снаружи.

Чугунные изделия маркируются за раструбом или непосредственно на нём специальной краской или отливом, что позволяет получить информацию о товарном знаке, соответствии ГОСТ и артикуле изделия.

Характеристики труб для наружной канализации: нормы, требования, маркировка, проверка качества

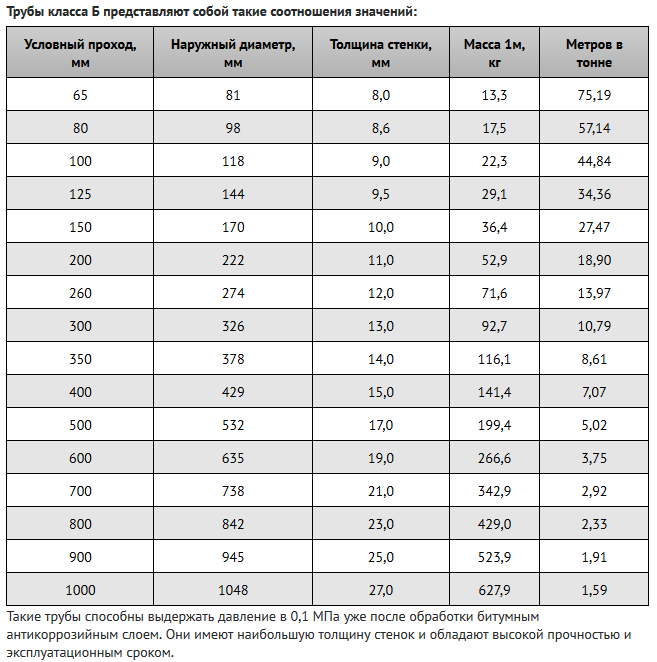

Канализационные трубы для обустройства наружных коммуникаций обладают повышенной прочностью, а их диаметр регламентируется ГОСТ 9583-75 и может варьировать в пределах 65-1000 мм при длине от 200 см до 10 метров.

Чугунные трубы для наружных канализационных систем представлены тремя классами (по толщине стенок и массе):

- «А»;

- «ЛА»;

- «Б».

При этом допускаются отклонения от установленных норм в пределах 5% (по массе). Общее содержание фосфора не должно превышать 0.7%, а серы — не больше 0.12%.

Литые трубы с защитным покрытием не должны иметь трещины или вмятины, а также отслаивающиеся участки или другие виды деформаций.

Готовые трубные изделия испытываются на производстве, где осуществляется стандартная проверка на уровень прочности и твёрдости. Также оцениваются геометрические параметры и проводятся гидравлические испытания.

Маркируются изделия, как правило, на торцевой части раструба. Маркировка содержит информацию о товарном знаке, показателях условного прохода и дате производства.

Монтаж и эксплуатация: рекомендации

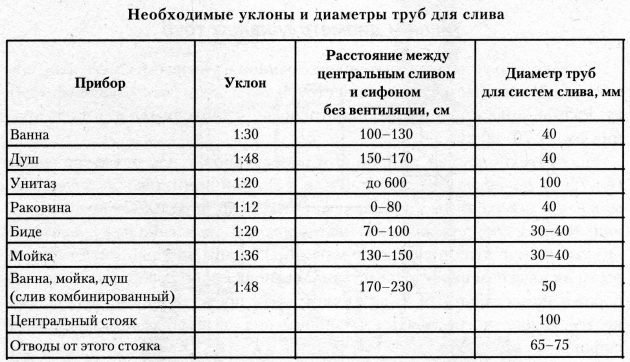

Для монтажа канализационных внутренних систем используются раструбные безнапорные трубы диаметром 50 и 100 мм. Прокладка любых наружных коммуникаций предполагает использование чугунных изделий диаметром до 150-200 мм.

Такие типоразмеры — не жёсткая норма, поэтому диаметр труб может варьировать в зависимости от предполагаемых пропускных нагрузок и назначения канализационной сети.

Вертикальный и горизонтальный монтаж канализации осуществляется в раструб, а сборка конструкции выполняется по направлению снизу вверх или навстречу стокам.

Герметизация соединений производится внутренними резиновыми прокладками и дополнительной заделкой соединений при помощи строительного раствора или специального герметика. После высыхания раствора осуществляется испытательный пуск готовых коммуникаций.

Монтаж разводки и поворотов, а также установка ревизий выполняется с использованием соответствующих фитингов, которые бывают гладкими и раструбными.

Производителями сантехнических изделий предлагается широкий выбор крестовин и тройников, переходников и отводов для создания чугунных трубопроводных систем.

Чугунные или пластиковые трубы: сравнение, что выбрать?

Чугунные трубы имеют очень высокие прочностные характеристики и являются износостойкими изделиями, обладает достойными звукоизоляционными свойствами.

Кроме прочего, чугунные трубы имеют низкий коэффициент растяжения. Прокладка чугунных трубопроводов актуальна на промышленных предприятиях пищевой отрасли, фермах, а также в сооружениях, которые оборудованы под санатории (при наличии выхода геотермальных источников).

Не менее востребованы чугунные системы в образовательных учреждениях и при обустройстве трубопроводов в зданиях здравоохранения.

Коммуникации на основе неопластифицированного ПВХ используются в формировании наружных и внутренних сточных систем (напорных и безнапорных), а их диаметр установлен ГОСТ 51613-2000.

Полипропиленовые трубы повышенной прочности являются экологически чистым материалом, поддающимся переработке. Но такие системы требуют при монтаже применения специальных конструкций, что обусловлено явным расширением полипропилена под воздействием высоких температур.

Полиэтиленовые изделия более пластичные и бесшумные в работе, а также не подвержены коррозийным изменениям, но их эксплуатационные характеристики понижаются под воздействием УФ-лучей.

Ремонт чугунных труб: что нужно учитывать

Способов ремонта чугунных канализационных труб несколько, а выбор оптимального варианта напрямую зависит от сложности и вида проблемы.

Устранение небольшой протечки осуществляется цементным раствором, имеющим консистенцию средней густоты.

Хорошо пропитанные таким раствором бинты накладываются на трещину, а проверку герметичности можно выполнять после полного застывания цемента.

Свищи небольших размеров устраняются при помощи стандартного хомута. С этой целью нужно подготовить кусок прочной резины, который подкладывается по раскрытый и надетый на трубу хомут.

Способ холодной сварки используется чаще всего при временном устранении протечки или при невозможности использовать в ремонте хомут.

На обезжиренный и очищенный участок трубы следует нанести специальный состав, который фиксируется водонепроницаемой лентой.

Демонтаж: этапы работ

Неотъемлемый этап замены труб канализационной системы предполагает правильный демонтаж старых участков. Трубопроводы, собранные на основе чугуна, поддаются разрушению с очень большими трудозатратами, поэтому нужно приготовиться к продолжительным демонтажным работам.

Стыки, скреплённые серой, подвергаются длительному нагреву открытым пламенем, благодаря чему материал становится вязким и пластичным, легко удаляющимся с поверхности чугунных трубопроводов.

Простые соединения зачищаются отвёрткой, после чего участок трубы вырезается болгаркой и удаляется при помощи стамески или кувалды.

Работы по частичному демонтажу требуется осуществлять предельно осторожно.

Срок службы чугунных труб: от чего зависит продолжительность эксплуатации

Обеспечение длительной работы чугунных трубопроводов требует обустройства системы из материалов высокого качества.

Поверхностная часть труб из чугуна должна быть максимально гладкой и ровной, без наличия наростов и впадин.

Все габариты изделий (диаметр и длина) в обязательном порядке должны соответствовать действующему государственному стандарту.

С целью увеличения срока эксплуатации и предотвращения появления коррозийных изменений, наружная и внутренняя поверхности тщательно обрабатываются составом на основе нефтяного битума.

Для создания специального защитного покрытия также может применяться особый «забелённый» чугун.

Создание антикоррозийного покрытия не допускает наличия свищей и любых посторонних включений. Даже очень маленькая капелька металла, легко нарушающая антикоррозийное покрытие, способна спровоцировать появление коррозии.

Чугун является очень надёжным и прочным материалом. Канализационные трубопроводы на основе такого материала не горюч, герметичен, а при правильной обработке не коррозируют и не способен зарастать в процессе эксплуатации, благодаря чему снижаются расходы на прокладку системы и её дальнейшее обслуживание.

Трубы чугунные канализационные ГОСТ 6942–98 и ГОСТ 9583–75

Советы по монтажу и эксплуатации чугунных труб

Основное преимущество чугунных труб, перед пластмассовыми заключается в шумоизоляционных характеристиках первых. Их стенки гасят любые звуки, которые появляются в результате перемещения рабочей среды по трубам. Однако вес изделий из чугуна влияет на трудозатраты при монтаже канализационных конструкций, что в любом случае отражается на скорости проведения всех необходимых работ по их установке.

Конкретный эксплуатационный срок этих изделий должен составлять не менее 50 лет, однако, во многих источниках срок годности может достигать и 100 лет. В любом случае, для того, чтобы продлить эксплуатационный срок чугунных канализационных труб, необходимо неукоснительно следовать всем правилам по их установке.

Очень важно запомнить, что обычный чугун не рекомендуется использовать в конструкциях, которые будут осуществлять транспортировку агрессивных химических веществ. Для таких ситуаций лучше использовать трубы с более высокой устойчивостью к агрессивным химическим соединениям (например, керамические). Однако и здесь есть свой нюанс — для бытовой канализации прокладка стальных изделий обойдётся слишком дорого.

Важно! Для заполнения свободных пространств в местах соединений чугунных труб рекомендуется использовать специальное герметическое средство, которое называют кабалкой. Кабалка — это растительные волокна, пропитанные смоляно-битумными мастиками, а в некоторых случаях — масляными растворами. После заполнения свободных пространств кабалкой, необходимо замазать стык цементным раствором.

Заполнение стыков чугунных труб не рекомендуется выполнять с помощью серы, так как она при нагревании выделяет вредные для человеческого здоровья пары. Кроме этого, сера легко воспламеняется и её невозможно потушить с помощью воды.

Технические условия

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

1 РАЗРАБОТАН Научно-исследовательским институтом санитарной техники (НИИсантехники) Российской Федерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 12 ноября 1998 г.

За принятие проголосовали

| Наименование государства | Наименование органа государственного управления строительством |

| Республика Армения | Министерство градостроительства Республики Армения |

| Республика Казахстан | Комитет по жилищной и строительной политике при Министерстве энергетики, индустрии и торговли Республики Казахстан |

| Кыргызская Республика | Государственная инспекция по архитектуре и строительству при Правительстве Кыргызской Республики |

| Республика Молдова | Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

| Российская Федерация | Госстрой России |

| Республика Таджикистан | Госстрой Республики Таджикистан |

3 ВЗАМЕН ГОСТ 6942.0-80 — ГОСТ 6942.24-80, ГОСТ 4.227-83.

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1999 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 31.12.98 г. № 31.

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Госстроя России

ISBN 5-88111-166-4 © Госстрой России, ГУП ЦПП, 1999

Содержание

4 Типы, конструкции и размеры………………………………………………………….6

8 Транспортирование и хранение……………………………………………………….41

9 Указания по монтажу и эксплуатации……………………………………………..42

ТРУБЫ ЧУГУННЫЕ КАНАЛИЗАЦИОННЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ

CAST IRON WASTE PIPES AND FITINGS Specifications

Дата введения 1999-01-01

Разновидности чугунных труб согласно ГОСТу

Все трубы чугунные по ГОСТ подразделяются на 4 вида. Рассмотрим их:

- напорные ВЧШГ (высокопрочный чугун с шаровидным графитом) трубы, по которым рабочая среда передвигается под давлением. Необходимые показатели давления, как правило, нагнетаются с помощью насосного оборудования;

- безнапорные, которые используются при монтаже канализационных коммуникаций;

- безраструбные. Трубы, которые выпускаются без соединительного элемента — раструба;

- напорные с раструбом.

Напорные изделия производятся в диапазоне диаметров от 100 до 300 мм. Шаровидная структура графита влияет на основные характеристики таких труб:

- высокая устойчивость к губительному воздействию коррозии;

- продолжительность эксплуатационного срока ВЧШГ труб выше, чем у стальных изделий в 3–5 раза;

- хорошая резистентность к перепадам температур;

- устойчивость к агрессивным химическим соединениям;

Полезная информация! ВЧШГ трубы отличаются высокими прочностными характеристиками, поэтому их часто используют при прокладке трубопровода под дорожным полотном или на большой глубине в грунте.

Напорные ВЧШГ трубы могут соединяться двумя способами:

- посредством специальной уплотнительной прокладки из резины;

- с помощью раструба.

Наличие раструба в значительной мере упрощает монтаж чугунных труб

Безнапорные трубы, изготавливаемые из серого чугуна и используемые при монтаже канализационных конструкций, обладают следующими характеристиками:

- пластичность;

- прочностные характеристики этих изделий уступают аналогичному показателю ВЧШГ труб;

- многоразовость использования.

Их, как правило, монтируют в тех местах канализационной конструкции, где исключаются большие нагрузки. Безнапорные канализационные трубы часто используют в комбинации с полимерными изделиями. Стыковка чугунных и полимерных деталей производится за счёт специальных резиновых переходных элементов.

Безраструбные трубы изготавливаются из чугуна, в котором содержится довольно много графита. Внутренние стенки таких деталей на стадии производства обрабатывают эпоксидным составом. Эта процедура позволяет избежать солевых отложений на стенках труб, а также повышает коррозийную стойкость. Рассмотрим и другие характеристики безраструбных чугунных деталей:

- высокий коэффициент шумоизоляции;

- пожароустойчивость;

- высокая прочность;

- устойчивость к высоким температурным показателям.

Стыковка таких труб между собой производится посредством хомутов, что позволяет получить герметичное соединение двух деталей без использования дополнительных уплотнительных материалов.

Раструбные напорные изделия отличаются высокой коррозийной устойчивостью и используются для монтажа канализационных линий. Основное достоинство этих деталей — долгий эксплуатационный срок, а главный минус — хрупкость чугунного материала, что усложняет прокладку канализации.

Свойства чугуна

Чугун – это сплав железа, который характеризуется высоким содержанием форм углерода. Количество и форма углерода (цементит, графит) определяют получение разных видов чугуна: серого, белого, ковкого, высокопрочного. В белом чугуне углерод в связанном виде, в сером – пластинчатый графит, в высокопрочном – шаровидный графит, в ковком – хлопьевидный графит.

В стандарте 6942 приводятся характеристики труб и фасонных элементов для канализации, которые выполнены из чугуна. Этот материал отличается экологичностью и имеет прекрасные антикоррозионные свойства. В чугун для производства деталей трубопровода входит шаровидный графит. Он значительно улучшает антикоррозионные параметры и степень износа конструкций, что в значительной мере экономит ресурсы и средства.

Чугун характеризуется низкими температурами кристаллизации, отличной текучестью в расплавленном виде и низким коэффициентом усадки. Наиболее распространенным способом производства труб из этого материала является литье. Такой процесс обеспечивает изделиям равномерность толщин стенок, экономию в расходе сырья и необходимую плотность материала.

Современные трубы имеют гладкое внутреннее покрытие, которое способствует легкому прохождению стоков по трубопроводу

Согласно документу ГОСТ 6942-98, чугунные трубы канализации покрываются антикоррозионным слоем, который делает их внутреннюю поверхность более гладкой и, следовательно, снижает коэффициент трения и приводит к увеличению текучести стоков.

Проведение контрольной проверки

Способы контроля

Для измерения глубины отбела берут выборочно изделия, отбракованные по другим показателям качества, и раскалывают их. Таким образом, становится видна глубина, а размеры бракованного слоя измеряют штангенциркулем, соответственно ГОСТ 166.

Качество внешнего вида проверяют визуальным осмотром без применения измерительных и увеличительных приборов, для определения равномерности антикоррозийного покрытия сравнивают трубу с выбранным эталоном.

Размерные отклонения чугунных частей производят при помощи универсальных измерительных инструментов, которые обеспечивают нужный предел точности при проведении испытаний. Размеры получают на двух перпендикулярных плоскостях, затем высчитывают среднее арифметическое показание, которое считают диаметром снаружи или внутри. Все полученные для проведения подсчета результаты должны соответствовать пределу допусков.

Для проверки массы изделий разрешается пользоваться весами, не менее второго класса. На них взвешивают трубы и высчитывают отклонение по таблицам ГОСТа.

Для определения отклонения труб от прямолинейности используют штангенциркуль и рейсмас. Испытание производят на контрольной плите горизонтального расположения с установкой двух одинаковых опор, которые могут изменять высоту по принципу призмы.

На плите ставят опоры на расстоянии друг от друга больше ½ проверяемой трубы. Проверяемое изделие устанавливают на них прогибающимся участком вниз. Рейсмасом измеряют расстояние от плиты до низа трубы в месте наибольшего искривления. Для определения результатов проверки пользуются специальными расчетными таблицами.

Температуру, при которой антикоррозийное покрытие перестает держать твердость, проверяют испытаниям в соответствии с ГОСТ 11506. Прочность сцепления гидроизоляционного покрытия с металлической поверхностью проверяют методом нанесения мелких резаных трещин на поверхности слоя. При расстоянии между надрезами не более 4 мм покрытие не должно отслаиваться.

Для проведения проверки покрытия на липкость температуру окружающего воздуха повышают до 30ºС, после чего, в соответствии с требованиями ГОСТ 18511, к поверхности прикладывают лист чистой бумаги. Изделие считается принятым, если на листе не останется следов материала слоя. Проверку проводят не ранее 24 часов после обработки антикоррозийным покрытием.

Для проверки герметичности соединения труб, колен, поворотов и крестовин из чугуна используют стенд расположения проверочных образцов, оснащенный манометром с градацией шкалы не более 1 КГС на квадратный сантиметр. Испытание потребует применения насоса с давлением в 2 атмосферы и глухих заглушек с патрубками.

Соединенные трубы с раструбами и фасонными частями ставят на стенд. В одном конце конструкции присоединяют насос посредством специального патрубка, в другой предусматривают заглушку с патрубком для удаления воды. На другие отверстия в конструкции ставят глухие крышки. Насосом подают воду в испытуемый участок, создавая давление не менее 1 атмосферы. Патрубок слива жидкости перекрывают запорным краном.

После нахождения напорной жидкости в системе более 15 минут, проверяют стыки на наличие протеканий и выделения капель влаги. Участок сборной конструкции трубопровода считается принятым на герметичность, если после этого на стыках не видно выделенной влаги, запотевших мест и не будет откровенно просачиваться влага.

Обычно изготовитель чугунного оборудования для устройства канализационных магистралей гарантирует, что все фасонные части изготовлены по стандартам и были правильно сохранены на складе и транспортированы заказчику. При этом дается гарантийный срок хранения, который начинает исчисляться с дня изготовления и длится 3 года. Гарантийный эксплуатационный срок определяется в 2 года после установки, но в пределах трехгодичного срока хранения.