Отличительные черты сотового поликарбоната и сферы его применения

Строитель 5-го разряда

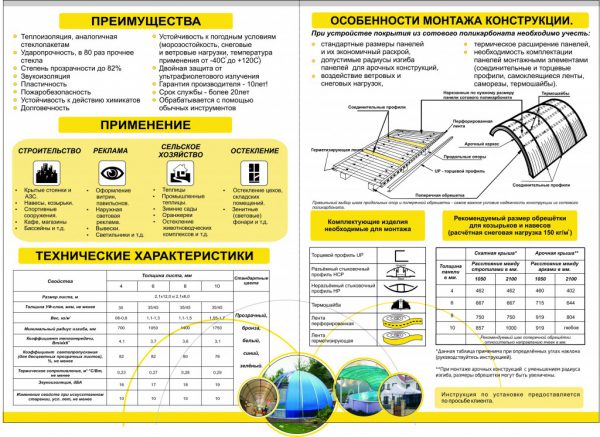

Технические характеристики

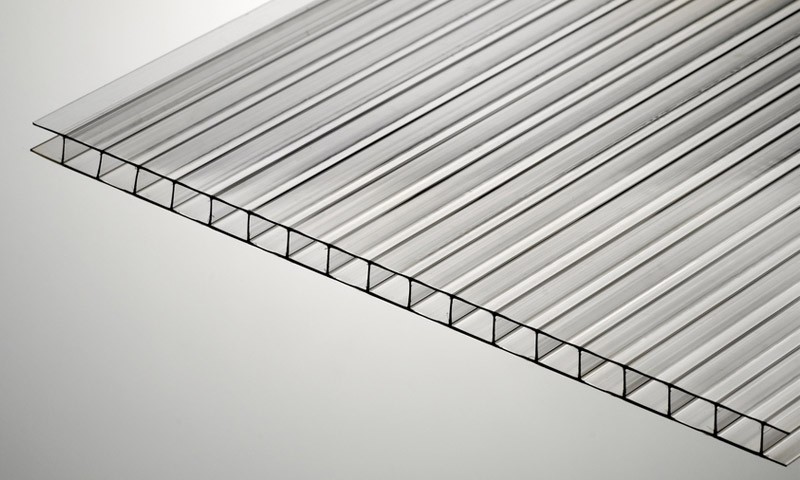

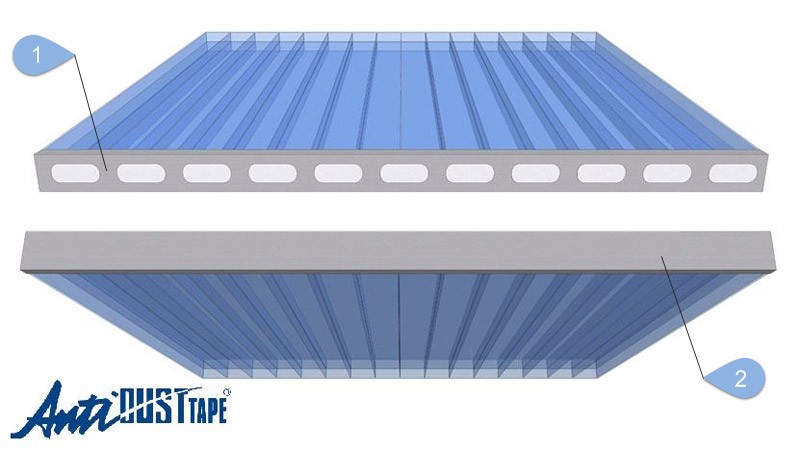

Конструктивно плита сотового поликарбоната являет собой две, три и более панели, соединенные вместе перемычками – продольными жесткими ребрами. За такую конструкцию материал часто называют «пористым», в отличие от его монолитного «собрата». В результате сечение плиты имеет сходство с прямоугольными или треугольными сотами.

Получаемый таким образом строительный материал:

- имеет небольшой вес при крупном размере листов;

- обладает повышенной прочностью, противостоит серьезным механическим нагрузкам;

- хорошо пропускает солнечный свет, но при этом удерживает до 30% поглощенного тепла, не позволяя ему рассеиваться – очень востребованная характеристика для теплиц.

В промышленных объемах выпускается пористый поликарбонат разных габаритов:

- толщина варьируется от 4 до 25 мм;

- ширина бывает 1,2 и 2,1 м;

- длина – 600 и 1200 см.

Впрочем, по желанию заказчика производитель может поставить панели с иными размерами и параметрами.

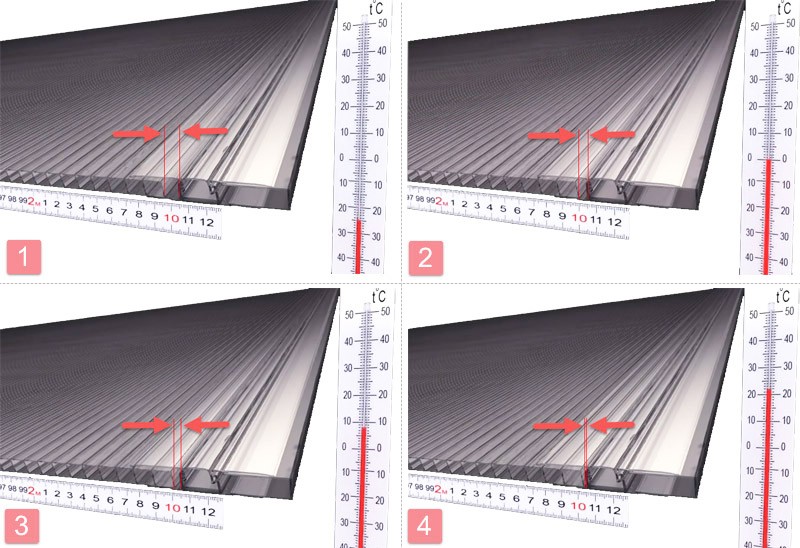

Что касается способности выдерживать температурные колебания, то основная масса выпускаемых панелей, независимо от марки или сырья, не теряет своих свойств при температуре от -40 до +130 °C. Выпускаются особые марки поликарбоната, выдерживающие даже запредельные -100 °C, и при этом структура материала не разрушается.

Впрочем, будучи выполнен на полимерной основе, поликарбонат способен расширяться при термическом воздействии. Это накладывает определенные требования на его использование в строительстве – при установке плит требуется допускать соответствующие зазоры.

Выше приведены технические характеристики поликарбоната, с помощью них вы сможете правильно определить оптимальные условия для применения поликарбоната

Выше приведены технические характеристики поликарбоната, с помощью них вы сможете правильно определить оптимальные условия для применения поликарбоната

Видео «Сотовый поликарбонат»

Из этого видео вы узнаете об основных характеристиках сотового поликарбоната и правилах его монтажа.

Устойчивость ко внешнему влиянию

Конструкция поликарбонатных листов позволяет им выдерживать различные нагрузки под воздействием окружающей среды. Разберем эти возможности подробнее:

- Механическое воздействие. Автомобильные навесы или обшивка парников обязаны не только прикрывать от осадков, но и противостоять порывам ветра, порой весьма серьезным. Если не поскупиться и приобрести материал со специальным покрытием и достаточной толщиной (от 16 мм), листы сотового поликарбоната выдерживают даже такое атмосферное явление, как град. Впрочем, повредить поверхность листа можно, если потереть его чем-нибудь шероховатым – мелкий песок или гравий оставляют некрасивые царапины.

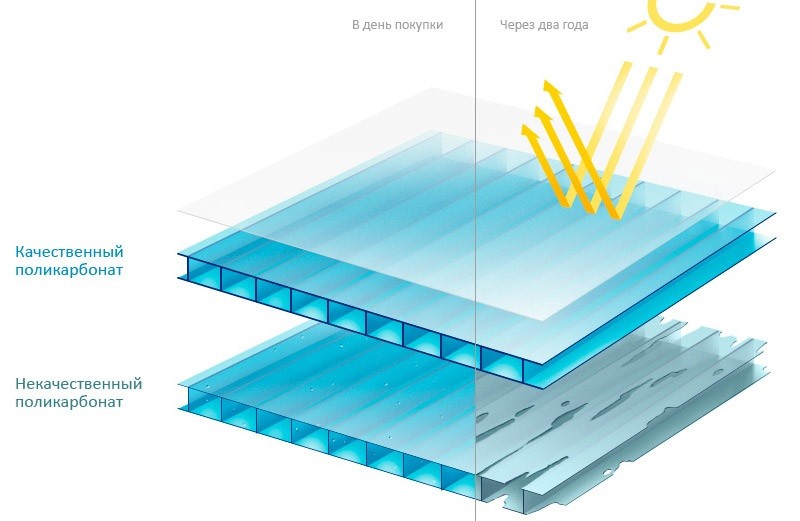

- Воздействие прямых солнечных лучей. Особое покрытие, наносимое на лист, позволяет ему противостоять жесткому ультрафиолетовому излучению, и не терять своих свойств на протяжении десяти лет. Защитный слой не отслаивается, поскольку вплавлен в полимерную основу. Главное требование – не перепутать при монтаже стороны, установив лист по отношению к солнцу стороной с нанесенным покрытием. Неокрашенные панели пропускают до 90% света, прозрачные и выполненные из цветного полимера – около 65%.

- Влагонепроницаемость. Покрытие панели совершенно не пропускает воду, что позволило использовать материал как качественное кровельное покрытие. Но учитывая сотовое строение материала, опасность подстерегает с другой стороны: осадки могут проникать внутрь листа, просачиваясь в соты. Избавиться от влаги необычайно трудно, приходится демонтировать лист и продувать его сжатым воздухом. Чтобы избежать такой напасти, при монтаже кровли применяют специальные элементы – гермоленты, перфоленты и силиконовый герметик.

Поликарбонат не пропускает влагу, благодаря чему, его можно использовать в местах повышенной влажности

Поликарбонат не пропускает влагу, благодаря чему, его можно использовать в местах повышенной влажности - Шумоизоляция. Проницаемость для звуковых волн у материала очень низкая. Чем толще лист, тем сильнее угасают в нем акустические волны. К примеру, панель толщиной 16 мм гасит шумы в 15–20 децибел.

Пожарная безопасность

Материал устойчив к высоким температурам. Полимер, из которого он сделан, обладает такими важными характеристиками, как трудная воспламеняемость и способность к самостоятельному затуханию.

Даже загоревшись, поликарбонат не выделяет токсичных веществ, которые вредят людям или животным. В процессе горения структура материала разрушается, образуются быстро увеличивающиеся отверстия, благодаря чему покрытие самостоятельно «удаляется» от источника возгорания. Через эти же отверстия при пожаре выходят продукты горения и жар.

Сферы применения

Пористый поликарбонат применяется при возведении различных крыш и оград. Благодаря своим важным характеристикам материал востребован при строительстве:

- изогнутых арочных конструкций;

- автонавесов;

- козырьков над входом;

За счёт устойчивости поликарбоната к внешним условиям его часто используют в качестве основного покрытия у парников

За счёт устойчивости поликарбоната к внешним условиям его часто используют в качестве основного покрытия у парников - звукоизолирующих экранов, расположенных вдоль шумных трасс;

- парников;

- остановок общественного транспорта.

Тонкости монтажа

Предполагается, что листы материала будут крепиться к готовому каркасу, собранному из деревянного, металлического или ПВХ профиля. Не очень толстые листы (до 25 мм) можно гнуть, придавая им арочную форму.

Процесс монтажа выполняется поэтапно:

- Острым инструментом листы раскраиваются на фрагменты необходимого размера.

- Во фрагментах проделывают отверстия под будущий крепеж – саморезы и термошайбы. Расстояние от краев листа для ближайшего отверстия – от 40 мм.

- Листы крепят к каркасу с помощью крепежных элементов. В легких конструкциях предусмотрена возможность приклеивания фрагментов к каркасу с помощью специальных клеящих смесей.

Тщательно придерживайтесь схемы монтажа поликарбоната, чтобы достигнуть желаемого результата

Тщательно придерживайтесь схемы монтажа поликарбоната, чтобы достигнуть желаемого результата - Друг с другом листы стыкуются с помощью особых соединительных деталей.

- По завершении торцы пористого поликарбоната герметизируют.

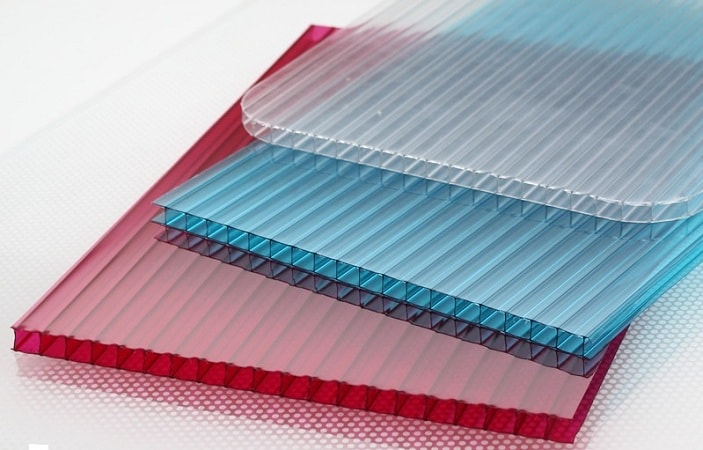

Наш рассказ был бы неполным, не упомяни мы о цветовом разнообразии выпускаемой продукции. Листы поликарбоната могут иметь оттенки всех цветов радуги, есть прозрачный и молочно-белый варианты. На протяжении всего эксплуатационного срока, а это не менее 10 лет, плиты не теряют своего товарного вида.

Как правильно выбрать сотовый поликарбонат?

В наше время полимеры повсеместно используются в качестве материалов для строительства, ремонта и благоустройства территории. Среди них достойное место занимает сотовый поликарбонат, технические характеристики которого в определенных аспектах заметно превосходят традиционные стройматериалы. Хотите узнать о нем больше? Думаете о том, как и где сотовый поликарбонат можно применить на своем приусадебном участке или в частном домовладении? Если да, то изучение этой статьи будет хорошим решением – здесь вы найдете подробный разбор технических характеристик этого материала и его особенностей.

Что собой представляет сотовый поликарбонат

В поперечном сечении лист напоминает соты прямоугольной или треугольной формы, отсюда собственно и происходит название материала. Сырьем для него является гранулированный поликарбонат, который образуется в результате конденсации полиэфиров угольной кислоты и дигидроксильных соединений. Полимер относится к группе термореактивных пластмасс и обладает рядом уникальных свойств.

Промышленное изготовление сотового поликарбоната осуществляется с применение технологии экструзии из гранулированного сырья. Производство осуществляется в соответствии с техническими условиями ТУ-2256-001-54141872-2006. Указанный документ также используется в качестве руководства при сертификации материала в нашей стране.

Основные параметры и линейные размеры панелей должны строго соответствовать требованиям нормативов.

Структура сотового поликарбоната при поперечном разрезе может быть двух видов:

Его листы выпускают со следующей структурой:

2H – Двухслойная с ячейками прямоугольной формы.

3X – трехслойная структура с комбинацией из прямоугольных ячеек с дополнительными наклонными перегородками.

3H — трехслойные листы с прямоугольной структурой сот, выпускают толщиной 6, 8, 10 мм.

5W — пятислойные листы с прямоугольной структурой сот, как правило имеют толщину 16 — 20 мм.

5X — пятислойные листы состоящие как из прямых так и из наклонных ребер, выпускают толщиной 25 мм.

Линейные размеры листов поликарбоната сотового приведены в таблице:

| Характеристики | Ед. измерения | Параметры | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Толщина листа | мм | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Количество слоев (стенок) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Структура сот |  |

|

|

|

|

|

|

|

|

| Расстояние между ребрами жесткости | мм | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Ширина листа | м | 2,1 | 1,2 | ||||||

| Минимальный допустимый радиус изгиба | м | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Не рекомендуется |

| Удельный вес листа | кг/м 2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Длина панелей | мм | 6000 и 12000 (допускается отклонение от номинального размера в 1,5 мм для прозрачных листов и 3 мм для цветных) |

|||||||

Допускается выпуск панелей с другими параметрами помимо тех, что указаны в технических условиях по согласованию с заказчиком. Толщина ребер жесткости определяется производителем, максимально допустимое отклонение для данного значения не устанавливается.

Химические свойства поликарбоната

PC – группа термопластичных полимеров из группы сложных полиэфиров, которые являются эфирами угольной кислоты. Их получают путем реакции конденсации угольной кислоты с диолами (двухатомными фенолами – фосгеном, бисфенолом А).

Синтез может осуществляться несколькими способами:

-

- фосгенированием бисфенолов путем межфазной конденсации в присутствии щелочей;

- поликонденсацией в расплаве путем нагрева диалкилкарбоната с двухатомным фенолом при 180-300°С;

- поликонденсацией в растворе с органическим растворителем и третичными органическими основаниями, необходимыми для связывания соляной кислоты.

Термопластичный полимер на основе бисфенола А – аморфное вещество.

Из-за очень плохой кристаллизационной способности полимера чистые продукты из него прозрачны, бесцветны или желтоваты.

ПК совместим со множеством химикатов, при контакте с некоторыми проявляет умеренную стойкость или разрушается.

Химические свойства и использование поликарбоната:

- PC устойчив к солям и минеральным маслам;

- умеренная химическая стойкость к слабым кислотам – практически не повреждается при температурах > 60°С;

- частично растворяются в хлорированных алифатических и ароматических углеводородах, циклогексаноне и диоксане;

- ПК не устойчив к щелочам, аминам, аммиаку, альдегидам, кетонам, этиловому спирту и др. (быстро разрушается в течение короткого периода времени);

- PC не устойчив к ароматическим углеводородам, к бензину, керосину, анилину, лакам, растворителям, толуолу, метиленхлориду (им склеивают ПК) и другим соединениям.

Особенности эксплуатации сотового поликарбоната, обусловленные его химическими свойствами:

-

- термопласт более восприимчив воздействию химических агентов, когда он находится в напряженном состоянии и/или при деформации;

- воздействие агрессивных к ПК химических реагентов не всегда приводит к снижению его технико-эксплуатационных характеристик – пластик может частично раствориться, размягчиться или абсорбировать химикат;

- в случае химического разрушения могут возникнуть трещины под напряжением – видимые и микроскопические, что приводит к помутнению или порче изделия из ПК;

- нетоксичный и химически инертный материал – PC соответствует требованиям ЕС и FDA для контакта с некоторыми пищевыми продуктами;

- химическая устойчивость ПК к воде не является постоянной и зависит от давления и температуры (до +60 °С) – при более высоких температурах воды ПК постепенно разрушается;

- при уходе за пластиком PC следует избегать составов для чистки стекла с аммиаком;

- следует учитывать, что материал растворим в технических растворителях;

- перед применением герметиков, силикона и клеев необходима проверка на совместимость с ПК.

Температурные режимы применения сотового поликарбоната

Поликарбонат сотовый обладает исключительно высокой стойкостью к неблагоприятным условиям внешней среды. Температурные режимы эксплуатации напрямую зависят от марки данного материала, качества сырья и соблюдения технологии производства. Для подавляющего большинства типов панелей этот показатель составляет от – 40 ° C до + 130° C.

Некоторые виды поликарбоната способны выдерживать экстремально низкие температуры до — 100 °C без разрушения структуры материала. При нагревании или охлаждении материала происходит изменение его линейных размеров. Коэффициент линейного термического расширения для данного материала составляет 0,0065 мм/м- °C, определяется в соответствии со стандартом DIN 53752.

Максимально допустимое расширение поликарбоната сотового не должно превышать 3 мм на 1 м, как по длине, так и по ширине листа. Как видно поликарбонат обладает значительным термическим расширением, именно поэтому при его монтаже необходимо оставлять соотвествующие зазоры.

Изменение линейных размеров сотового поликарбоната в зависимости от температуры окружающей среды.

Сотовый поликарбонат: свойства и сфера его использования

Ячеистый (многоперегородчатый) термопластичный полимер изготавливается в виде полых панелей различной толщины, цветов и размеров с дополнительными ребрами жесткости. Многокамерное (сотовое) строение обеспечивает повышенные параметры теплоизоляции (U до 1,0 Вт/м2*K в панелях толщиной 40 мм).

Использование его в качестве материала для остекления снижает затраты на отопление помещений.

Сферы применения ячеистого листового термопластика в качестве материала для остекления:

- веранд, зимних садов, беседок и лоджий;

- кровельных покрытий промышленных, коммерческих и спортивных объектов,

- теплиц и бассейнов.

Он широко применяется для изготовления:

- козырьков, навесов, остановок;

- рекламных панелей;

- акустических экранов;

- перегородок;

- антивандальных дверей и окон;

- световых люков и др.

15 достоинств сотового поликарбоната

- Чрезвычайно легкий вес от 0,8 до 3,7кг/кв.м.

- Высокая степень прозрачности до 86%.

- Благоприятное светорассеивание

- Теплоизоляция, аналогичная стеклопакетам.

- Хорошая звукоизоляция.

- Возможность сгибания в холодном состоянии.

- Великолепный внешний вид.

- Высокая несущая способность (выдерживает максимальные снеговые и ветровые нагрузки).

- Низкая стоимость по сравнению с другими пластиками.

- Пожаробезопасность.

- Сверхвысокая ударопрочность сотового поликарбоната.

- Морозостойкость до -40 С

- Максимальная температура применения +120 С°

- Хорошая стойкость к действию химикатов.

- Защита от жесткого ультрафиолетового излучения.

Стойкость сотового поликарбоната к ультрафиолетовому излучению

Характеристики сотового поликарбоната способны обеспечить надежную защиту от жестокого излучения в UV диапазона. Для достижения такого эффекта в процессе производства на поверхность листа методом соэкструзии наносится прослойка специального стабилизирующего покрытия. Даная технология гарантированно обеспечивает минимальный срок эксплуатации материала в течение 10 лет.

При этом отслоение защитного покрытия в процессе эксплуатации не происходит по причине сплавления полимера с основой. При установке листа следует внимательно осмотреть маркировку и правильно сориентировать его. Покрытие для защиты от ультрафиолетового излучения должно быть обращено наружу. Светопропускание панели зависит от ее цвета и для неокрашенных листов данный показатель составляет от 83% до 90%. Прозрачные цветные панели пропускают не более 65% , при этом поликарбонат отлично рассеивает прошедший сквозь них свет.

Теплоизолирующие свойства сотового поликарбоната

Сотовый поликарбонат обладает весьма приличными теплоизоляционными характеристиками. Причем тепло сопротивляемость данного материала достигается не только за счет того, что внутри его содержится воздух, но и потому, что сам материал обладает большим тепловым сопротивлением чем стекло или ПММА такой же толщины.

Коэффициент теплопередачи, который характеризует теплоизолирующие свойства материала, зависит от толщины и структуры листа. Он колеблется в пределах 4,1 Вт/(м² ·К) (для 4 мм) до 1,4 Вт/(м²·К) (для 32 мм). Сотовый поликарбонат является наиболее приемлемым материалом, там где нужно сочетать прозрачность и высокую теплоизоляцию. Именно поэтому данный материал стал таким популярных при производстве теплиц.

Промышленная теплица из поликарбоната.

Пожарные характеристики

Поликарбонат сотовый отличается стойкостью к высокотемпературным воздействиям. Данный материал относится к категории В1, которая европейской классификацией характеризуется как самозатухающая и трудновоспламеняемая. При горении поликарбонат не выделяет газов токсичных и опасных для человека и животных.

Под действием высокой температуры и открытого пламени происходит разрушение структуры и образование сквозных отверстий. Материал значительно уменьшается по площади и удаляется от источника нагрева. Появление отверстий обеспечивает удаление из очага пожара продуктов горения и избыточного тепла.

Срок эксплуатации

Производители сотового поликарбоната гарантируют сохранение основных технических характеристик материала на срок службы до 10 лет, при условии соблюдения правил монтажа и ухода. Наружная поверхность листа имеет специальное покрытие, обеспечивающее защиту от ультрафиолета. Повреждения его значительно сокращает срок службы панели и приводит к ее преждевременному разрушению.

В местах где имеется опасность механического повреждения полкарбоната следует применять листы толщиной не менее 16 мм. При установке панелей учитывается необходимость исключения контакта с веществами, длительное воздействие которых способствует их разрушению.

Шумоизоляция

Сотовая структура поликарбоната способствует низкой акустической проницаемости материала. Панели обладают ярко выраженным шумоизолирующим свойством, которые напрямую зависят от типа листа и его внутреннего строения. Многослойный сотовый поликарбонат толщиной 16мм и более обеспечивает угасание звуковых волн в пределах 10-21 дБ.

Устойчивость к воздействию влаги

Данный листовой материал не пропускает и не поглощает влагу, что делает его незаменимым при проведении кровельных работ. Основная сложность во взаимодействии сотового поликарбоната с водой заключается в ее проникновение внутрь панели. Удаление ее без демонтажа конструкций практически невозможно.

Длительное нахождение влаги в сотах способно вызвать ее зацветание и постепенное разрушение.

В целях исключения подобного развития событий в процесс монтажа следует применять только специальный крепеж с уплотнительными элементами. Кромки поликарбоната оклеиваются специальной лентой. Наиболее простой способ очистить соты — продувка их сжатым воздухом из баллона или компрессора.

Для защита кромки от влаги применяется: 1. — специальная клейкая лента, 2. — специальный профиль, который надеется поверх наклеенной ленты.

Критерии выбора

Несмотря на большой ассортимент продукции, выбрать сотовый качественный поликарбонат не так просто, как кажется. Необходимо учитывать цену, технические характеристики и эксплуатационные особенности материала. При приобретении обращайте внимание на следующие параметры:

- Толщина. Чем больше слоев в структуре материала, тем он лучше сохраняет тепло и противостоит внешним нагрузкам, ну хуже гнется.

- Размеры листа. Покупать поликарбонат размером 2,1х12 м дешевле, но доставка негабаритного материала влетает в копеечку. Так что лучше остановиться на листах 2,1х6 м.

- Цвет. Для декоративного остекления или строительства навесов подходит цветной материал, а для сооружения теплиц и оранжерей – только бесцветный.

- Наличие слоя, блокирующего УФ-лучи. Если материал приобретается для строительства теплицы, подойдет только поликарбонат с защитной пленкой, не мутнеющий в процессе эксплуатации.

- Вес. Чем тяжелее материал, тем более прочный каркас для него потребуется.

- Несущая способность. Этот критерий учитывается, если поликарбонатный пластик предназначается для возведения светопрозрачной кровли.

Важно! Качество и стандартные размеры поликарбонатного пластика регламентируются государственными стандартами и техническими условиями производителя. Поэтому обращайте внимание на маркировку, наличие сертификата соответствия, инструкции.

Применение

Сотовый поликарбонат широко используется в строительстве, благодаря отличным техническим характеристикам, доступной цене и длительному сроку эксплуатации. Он успешно заменил стекло и некоторый другие материалы, обладающее меньшей ударопрочностью и износостойкостью. Поликарбонатный пластик этого типа применяется:

- Листы с толщиной 4 мм применяют для создания рекламный щитов, витрин, предметов декора. Они подходят только для внутреннего использования.

- Листы с толщиной 6 мм используют для оборудования крылец, строительства козырьков над входом и навесов, для организации небольших теплиц.

- Листы толщиной 8 мм – оптимальный вариант для небольших крыш в регионах с низкой снеговой нагрузкой и теплиц большой площади.

- Листы толщиной 10 мм применяют для вертикального остекления.

- Листы с толщиной 16-25 мм подходят для сплошного остекления стоянок, офисов, бассейнов, зимних садов, оранжерей.

- Листы с толщиной 32 мм применяют для возведения крыши в регионах с высокой снеговой нагрузкой.

Технические характеристики и свойства сотового поликарбоната

Сотовый поликарбонат – уникальный полимерный материал, сочетающий в себе такие характеристики, как высокая ударопрочность, пожаробезопасность, устойчивость к ультрафиолетовым лучам, экстремальным температурным и атмосферным воздействиям, а также воздействию многих химических веществ. Кроме того, сотовый поликарбонат обладает превосходными звукоизоляционными и теплоизоляционными свойствами, отличается чрезвычайно легким весом и высокой светопроницаемостью. Он не ломается при сверлении и резке и легко поддается изгибу. Благодаря своим многочисленным преимуществам и относительно низкой себестоимости (по сравнению с другими пластиками) сотовый поликарбонат является универсальным материалом, находящим применение в различных сферах деятельности.

Размеры плит сотового поликарбоната (мм): длина – 12000, ширина – 2100, толщина – 4/6/8/10/16/25

Расчетная масса панели

Технические свойства сотового поликарбоната

86 (на прозрачных образцах) не менее

Прочность при разрыве

Модуль упругости при растяжении

Температура размягчения по Вика

Максимальная температура кратковременного использован.

Максимальная температура долговременного использования

Ударная вязкость по Шарпи на образцах с надрезом

Основные технические характеристики сотового поликарбоната (в зависимости от толщины)

Характеристики

Ед. изм.

Толщина (количество слоев), мм

4(2)

6(2)

8(2)

10(2)

16(2)

Минимальный радиус изгиба

Ударостойкость по Гарднеру

Температура размягчения по Вика

Коэффициент линейного расширения

Комплектующие:

U-профиль – длина 2.1 м

Н-профиль – длина 6 м

Алюминиевая лента

Сотовый поликарбонат «Sellex»

Сотовый поликарбонат «Sellex» является высокотехнологичным строительным материалом. Лист сотового поликарбоната представляет собой панель 2,1 м в ширину и 12,0 м в длину, что дает проектировщику широкие возможности для воплощения самых сложных инженерных фантазий. Сотовый поликарбонат «Sellex» предназначен для конструирования светопрозрачных конструкций. Панели сотового поликарбоната «Sellex» способны выдержать значительные снеговые и ветровые нагрузки. Кроме того, материал химически стоек и экологичен. Он сохраняет свои свойства в диапазоне температур -40оС 120оС. Сотовый поликарбонат «Sellex» поставляется в защитной пленке. В связи с этим панели нечувствительны к повреждениям при транспортировке и монтаже.

Сотовые поликарбонатные панели POLYGAL (Израиль)

Сотовые поликарбонатные панели, выпускаемые заводом ПОЛИГАЛЬ (POLYGAL) – пионером в производстве данной продукции, начавшим работу с сотовыми пластиковыми панелями более 25 лет назад.

Панели и структурные профили ПОЛИГАЛЬ (POLYGAL) производятся из высококачественого поликарбоната способом экструзии. Наличие ребер жесткости в двух- и трехслойных панелях способствует удержанию внутри них воздуха, являющегося прекрасным теплоизолятором. Панели ПОЛИГАЛЬ (POLYGAL) выпускаются толщиной от 4 мм до 35 мм.

Панели ПОЛИГАЛЬ (POLYGAL) обладают высокой прочностью и светопроницаемостью, а кроме того, поддаются изгибу без предварительной обработки, вследствие чего значительно снижается стоимость сооружения. Разработанные в соответствии с жесткими требованиями современной промышленности, производящей материалы для остекления зданий, поликарбонатные панели ПОЛИГАЛЬ (POLYGAL) гарантированы от деформации, снижения прочности и прозрачности.

Все эти преимущества позволяют с успехом применять их для остекления зенитных фонарей, зимних садов, соляриев, теплиц, выставочных залов, торговых, спортивных и промышленных помещений, а также для производства отделочных работ и наружной рекламы.

Продукция завода имеет полный пакет российских сертификатов, включая пожарные.

Высокая светопроницаемость

Панели ПОЛИГАЛЬ (POLYGAL) обладают высокой светопропускающей способностью, что создает в помещениях превосходный режим освещения и придает сооружению особую архитектурную выразительность. При этом поликарбонат не пропускает жесткое ультрафиолетовое излучение, защищая тем самым отделочные материалы и предметы интерьера от выгорания. Обширный выбор панелей с различными степенями светопроницаемости позволяют подобрать оптимальный материал для создания в вашем помещении необходимого светового режима.

Удобство установки

Панели легко устанавливаются при помощи обычных столярных инструментов (ручных или электрических): пил, дрелей, лобзиков и отверток. Поставляемые заводом соединительные профили и другие аксессуары позволяют получать эффективное остекление с минимальными затратами. Для монтажа арочных конструкций панели можно с легкостью согнуть вручную без дополнительной обработки. Заводом полигаль разработаны различные дополнительные элементы остекления, позволяющие сократить затраты на монтаж и повысить качество возводимых сооружений.

Хорошие теплотехнические показатели

Панели ПОЛИГАЛЬ (POLYGAL) дают существенную экономию энергии, затрачиваемой на отопление или кондиционирование, по сравнению со стеклянными, фиберглассовыми и акриловыми листами аналогичной толщины, т.к. поликарбонат обладает меньшей по сравнению с этими материалами теплопроводностью, а воздух, содержащийся в пространстве между ребрами жесткости, является прекрасным теплоизолятором. Поэтому панели толщиной 10 и 16 мм по своим теплотехническим характеристикам сравнимы с двойным остеклением, а панели толщиной 25 мм близки к стеклопакетам с аргоновым заполнением.

Стойкость к атмосферным воздействиям

Панели ПОЛИГАЛЬ (POLYGAL) обладают высокой стойкостью к граду, перепадам температур в диапазоне от -40 до 120 градусов по Цельсию и воздействию солнечной радиации. Для защиты от ультрафиолетового излучения панели покрыты специальным поликарбонатным слоем. Нанесенный методом соэкструзии, этот слой не отделим от панели и не отличается по прочностным свойствам и стойкости к низким температурам от основного материала панели. Данный диапазон температур панели ПОЛИГАЛЬ (POLYGAL) способны выдерживать в течении длительного времени. При кратковременном же воздействии поликарбонат может выдержать и более низкие температуры.

Широкая цветовая гамма

Стандартными цветами являются прозрачный, бронзовый, бирюзовый, синий и три оттенка опалового (белого). А также зеленый и полишейд (металлик). Имеется возможность заказать панели других цветов и оттенков.

Предупреждение конденсата

Вы можете заказать панели со специальным покрытием “антифог”, предотвращающим образование капель воды на внутренней стороне панели. Влага в этом случае равномерно распределятся по поверхности панели тонким слоем. Панели с покрытием “антифог”, дают превосходные результаты, в частности, при применении их в теплицах, поскольку за счет предотвращения образования водяных капель увеличивается светопроницаемость и снижается заболеваемость растений.

Преимущества панелей ПОЛИГАЛЬ (POLYGAL)

Прочность

Поликарбонат в двести раз прочнее стекла и в восемь раз прочнее акрила. Благодаря высоким прочностным характеристикам панели ПОЛИГАЛЬ (POLYGAL) могут выдерживать значительные нагрузки без разрушения.

Малый вес

Панели ПОЛИГАЛЬ (POLYGAL) весят в шестнадцать раз меньше чем стекло, и в три раза меньше, чем акрил аналогичной толщины. Это позволяет значительно снизить затраты на транспортировку и монтаж конструкций.

Безопасность

Панели ПОЛИГАЛЬ (POLYGAL) не бьются. Данное свойство в сочетании с малым весом делает их безопасными при создании свето-прозрачных покрытий, потолков, зенитных фонарей и бокового остекления больших площадей.

Толщина панели, мм

Прочность при ударе, Дж

Панели ПОЛИГАЛЬ (POLYGAL) обладают высокой светопропускающей способностью, что создает в помещениях превосходный режим освещения и придает сооружению особую архитектурную выразительность. При этом поликарбонат не пропускает жесткое ультрафиолетовое излучение, защищая тем самым отделочные материалы и предметы интерьера от выгорания. Обширный выбор панелей с различными степенями светопроницаемости позволяют подобрать оптимальный материал для создания в вашем помещении необходимого светового режима.

Панели легко устанавливаются при помощи обычных столярных инструментов (ручных или электрических): пил, дрелей, лобзиков и отверток. Поставляемые заводом соединительные профили и другие аксессуары позволяют получать эффективное остекление с минимальными затратами. Для монтажа арочных конструкций панели можно с легкостью согнуть вручную без дополнительной обработки. Заводом полигаль разработаны различные дополнительные элементы остекления, позволяющие сократить затраты на монтаж и повысить качество возводимых сооружений.

Хорошие теплотехнические показатели

Панели ПОЛИГАЛЬ (POLYGAL) дают существенную экономию энергии, затрачиваемой на отопление или кондиционирование, по сравнению со стеклянными, фиберглассовыми и акриловыми листами аналогичной толщины, т.к. поликарбонат обладает меньшей по сравнению с этими материалами теплопроводностью, а воздух, содержащийся в пространстве между ребрами жесткости, является прекрасным теплоизолятором. Поэтому панели толщиной 10 и 16 мм по своим теплотехническим характеристикам сравнимы с двойным остеклением, а панели толщиной 25 мм близки к стеклопакетам с аргоновым заполнением.

Стойкость к атмосферным воздействиям

Панели ПОЛИГАЛЬ (POLYGAL) обладают высокой стойкостью к граду, перепадам температур в диапазоне от -40 до 120 градусов по Цельсию и воздействию солнечной радиации. Для защиты от ультрафиолетового излучения панели покрыты специальным поликарбонатным слоем. Нанесенный методом соэкструзии, этот слой не отделим от панели и не отличается по прочностным свойствам и стойкости к низким температурам от основного материала панели. Данный диапазон температур панели ПОЛИГАЛЬ (POLYGAL) способны выдерживать в течении длительного времени. При кратковременном же воздействии поликарбонат может выдержать и более низкие температуры.

Широкая цветовая гамма

Стандартными цветами являются прозрачный, бронзовый, бирюзовый, синий и три оттенка опалового (белого). А также зеленый и полишейд (металлик). Имеется возможность заказать панели других цветов и оттенков.

Вы можете заказать панели со специальным покрытием “антифог”, предотвращающим образование капель воды на внутренней стороне панели. Влага в этом случае равномерно распределятся по поверхности панели тонким слоем. Панели с покрытием “антифог”, дают превосходные результаты, в частности, при применении их в теплицах, поскольку за счет предотвращения образования водяных капель увеличивается светопроницаемость и снижается заболеваемость растений.

Специальные виды панелей ПОЛИГАЛЬ (POLYGAL)

Специалисты ПОЛИГАЛЬ (POLYGAL) постоянно работают над расширением ассортимента выпускаемых изделий. Мы предлагаем Вам со склада в Самаре самые различные в этой области разработки.

“Титан” – технические характеристики

Панель “Титан” имеет в отличие от стандартной дополнительные диагональные перекрещивающиеся ребра жесткости придающие ей повышенную прочность. Несущая способность таких панелей вдвое выше, чем у стандартных, при том же шаге опор. Кроме того, панель “Титан” толщиной 10 мм, в отличие от стандартной 10 мм панели, является трехслойной, что улучшает ее теплотехнические характеристики. Панели “Титан” выпускаются толщиной 10 мм и 16 мм.

“Термогаль” – 25/32/35″ – технические характеристики

“Термогаль” имеет строение аналогичное панели “Титан”. Панель “Термогаль” обладает наибольшей прочностью и наилучшими теплоизолирующими свойствами из всех панелей. Превосходные характеристики этой панели позволяют использовать ее в условиях повышенных нагрузок. Используя панель “Термогаль”, вы сможете увеличить шаг несущих конструкций и снизить расходы на отопление. Применяется для покрытия обширных площадей с повышенными теплоизолирующими требованиями. Панели толщиной 25 мм, 32 мм, 35 мм отличаются радиусом гиба, уровнем поглощения ультрафиолетового излучения.

“Селектогаль NGL” – технические характеристики

Панели “Селектогаль” обладают уникальным свойством отражать прямые солнечные лучи. Большая часть энергии высоко стоящего летнего солнца отражается. Лучи же, падающие под углом, беспрепятственно проникают сквозь покрытие. Это позволяет сохранять оптимальный световой режим без перегрева помещения в жаркие дни. При этом в здание попадает приятный рассеянный свет, а сами панели имеют оригинальный внешний вид и придают сооружению особую выразительность.

“Полисайн” – технические характеристики

Панель “Полисайн” создана специально для нужд рекламы. Ее преимуществом в сравнении с другими панелями является равномерное рассеивание проникающего света, что немало важно при созданий световых коробов и других элементов наружной рекламы. Панели “Полисайн” выпускаются всех стандартных толщин.

“Трипл-клир” – технические характеристики

Отличие панелей “Трипл-клир” от стандартных 8-10 мм панелей ПОЛИГАЛЬ (POLYGAL) – дополнительная перемычка, обеспечивающая более высокие теплотехнические характеристики. В основном применяется в тепличном хозяйстве.

“Прималайт” – технические характеристики

Девиз 16 мм панелей “Прималайт” больше света, меньше тепла. Эти панели с многослойным покрытием выборочно отражают большие порции солнечной радиации в инфракрасном диапазоне, одновременно пропуская излучения в видимом диапазоне. Специальное защитное 45 микронное покрытие полностью защищает от ультрафиолетового излучения, адсорбируя его на внешнем слое. Эта специальная конструкция позволяет в течение 10 лет сохранять уникальные спектральные свойства панели при многочисленных ударных нагрузках.

“Полишейд” – технические характеристики

Сконструированные для теплого климата, поликарбонатные панели “Полишейд” эффективно отражают солнечный свет предотвращая, перегрев воздуха внутри строения. Раздельно экструдированные слои придают панелям “Полишейд” превосходные теневые характеристики, лучшие чем, у других пигментированных панелей. Панели “Полишейд” металлического цвета имеют также защитный слой от УФ излучения, повышенную прочность, долговечность. Они просты в установке. Везде где требуется создать тень – панели “Полишейд” лучшее решение.

Наши адреса и телефоны:

Наши адреса и телефоны:

Как правильно установить замок в межкомнатную дверь

Хотите иметь свое собственное пространство и быть убежденным, что в него никто не проникнет? Тогда установка замка в межкомнатную дверь – это для вас единственно правильное решение. Сделать это можно самому, не прибегая к посторонней помощи. Важно только правильно подобрать фурнитуру. Она должна быть высокого качества, соответствовать интерьеру по форме, цвету и дизайну.

Выбираем замок для межкомнатной двери

По функции и конструкции выделяют несколько разновидностей дверных замков:

- обычная защелка или фалевый замок;

- защелка с фиксатором;

- врезной;

- магнитный;

- накладной;

- шпингалет;

- щеколда;

- сувальдный.

Обычная защелка. Это наиболее примитивный вид замка, который используется практически во всех межкомнатных дверях. Он представляет собой незамысловатую конструкцию, состоящую из цилиндра и пластикового или металлического язычка. Нередко такой механизм монтируют вместе с ручкой, которая управляет язычком.

Защелка – самый простой механизм, устанавливаемый на межкомнатные двери

Назначение фалевого замка – держать дверь закрытой. Обычная защелка проста, надежна при эксплуатации, характеризуется широким выбором дизайна. Однако из-за чрезмерно простого механизма, она не нашла широкого применения.

Защелка с фиксатором. Она считается вариацией обычной защелки, которая оснащается дополнительно фиксатором. Он блокирует движение ручки. Различают два вида: рычажный и кнопочный. Первый вид более практичный, надежный. Кнопочный замок ничуть не хуже, но с ним может быть такая неприятная ситуация как случайное захлопывание двери.

Защелка с фиксатором обладает рядом преимуществ: простой монтаж, несложная конструкция, широкий выбор моделей. Недостатком такого замка является слабый механизм фиксации.

Покупая изделие, обращайте внимание на то, чтобы движения язычка были плавными и возвращает ли пружина его внутрь двери.

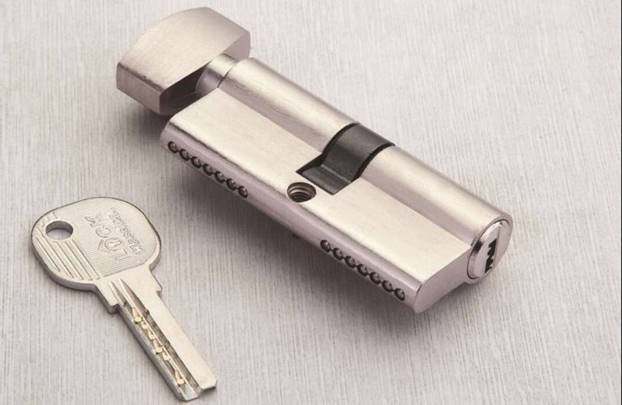

Врезной замок. В народе его прозвали механизмом с личинкой для ключа. Внешне он похож на замок для уличных дверей, но обладает более простой конструкцией. В состав устройства входят цилиндр и замочный блок.

Врезные замки отличаются надежностью и долговечностью

Цилиндр бывает двух видов: «ключ-ключ» и ключ-вертушка». Первый устанавливают в том случае, если замком пользуются изредка. Второй, наоборот, подходит для более частого использования.

Врезными замками закрывают спальни, кабинеты, кладовые. Они надежно защищают от проникновения, долговечны, редко ломаются. Если говорить о минусах устройства, то сюда можно отнести сложность монтажа и зависимость параметров устройства от толщины двери.

Магнитный замок. Если можете себе позволить раскошелиться, то эта разновидность замка для вас. Он предназначен в первую очередь для помещений, в которых должно быть максимально тихо: спальни, детские, кабинеты.

Магнитный замок отличается бесшумностью, но стоимость его достаточно велика

Бесшумная работа обеспечивается за счет его конструкции, состоящей из ригеля, ответной планки, магнита, футляра под магнит. Ригель притягивается к ответной планке с магнитом, которая расположена на коробке.

(function(w, d, n, s, t) <

w[n] = w[n] || [];

w[n].push(function() <

Ya.Context.AdvManager.render( <

blockId: “R-A-510923-1”,

renderTo: “yandex_rtb_R-A-510923-1”,

async: true

>);

>);

t = d.getElementsByTagName(“script”)[0];

s = d.createElement(“script”);

s.type = “text/javascript”;

s.src = “//an.yandex.ru/system/context.js”;

s.async = true;

t.parentNode.insertBefore(s, t);

>)(this, this.document, “yandexContextAsyncCallbacks”);

Наряду с достоинствами изделия есть недостатки. Во-первых, это внушительная стоимость замка. Во-вторых, замковый корпус по своим размерам не очень компактный, из-за чего выглядит громоздко.

Накладной замок. Изделия этого вида по праву можно назвать раритетом. Однако, несмотря на это, спрос на него по сей день не падает из-за простоты механизма и несложной установки.

Нынешние модели могут похвастаться удобным корпусом. Устройство монтируется с внутренней или наружной стороны двери, обеспечивая тем самым защиту от неожиданного проникновения.

Шпингалет. Первоначальным назначением замка было закрепление одной из створок двойных дверей. В настоящее время его устанавливают преимущественно в ванной, туалете.

Шпингалет устанавливается в ванных комнатах

Принцип работы данного изделия такой простой, что с ним справится даже маленький ребенок. Его монтаж не требует специальных знаний и опыта.

Щеколда. Это простейший вид замка. Щеколдой называют металлическую пластину с выдвигающимся рычагом. Ее ставят как основной или вспомогательный замок.

Сувальдный замок. Механизм получил широкое распространение благодаря высокой степени надежности и защиты. Его используют как для уличных, так и для межкомнатных дверей.

Для фиксации засова в механизме применяются пластины (сувальды) с разнообразными по форме пазами.

Сувальдный замок обладает высокой степенью защиты

Для каждой пластины подходит соответствующий профиль бородки ключа. Замок отроется лишь тогда, когда сувальды станут в правильное положение и освободится паз для прохождения засова.

Если вы сделали свой выбор в пользу стильного, но простого замка, можете браться за работу.

Инструменты и материалы

Для установки механизма понадобятся следующие материалы:

- ручки любой формы (круглые, в форме буквы «Г») – 2 штуки;

- цилиндровый механизм с пружиной;

- винты для крепления, которые соединяют цилиндровые механизмы;

- ригели;

- розетки для закрытия цилиндровых устройств – 2 штуки.

Кроме материалов, для работы нужен небольшой комплект инструментов:

- простой карандаш;

- рулетка;

- дрель;

- офисный ножик;

- стамески на 0,1 и 0,2 см;

- перьевое сверло 2,3 см;

- сверло на 0,2 см;

- коронка на 5,4 или 5 см исходя из толщины двери;

- скотч малярный;

- молоток.

Если чего-то из перечисленных инструментов не оказалось дома, придется докупить. Стоимость у них невысокая, а в хозяйстве всегда пригодятся.

Монтаж замка

Поставить механизм самостоятельно не составит большого труда. Нужно только забыть про спешку, быть достаточно внимательным. Успех дела зависит от множества факторов, в том числе от типа двери.

Легче всего вставить замок в деревянное полотно. Сложнее будет с изделием из мдф, так как здесь уже требуется наличие умений, знаний. Поэтому в данном случае лучше не рисковать, а позвать на помощь мастера своего дела.

В противном случае, плохо выполненная работа приведет к повреждению механизма, отчего его нужно будет отремонтировать или вообще понадобится полная замена изделия.

Подготовительный этап

Нанесение разметки – это начальный этап на пути установки замка. Первое, что нужно сделать, – это предотвратить возможные повреждения двери.

Замок монтируют на расстоянии около 1 м от пола

С этой целью отмерьте расстояние на полотне 0,9 – 1,1 м от напольного покрытия – это месторасположение замка. Затем наклейте в том месте малярный скотч на торец и поверхность двери. Подобная процедура не только обезопасит ваше изделие от царапин, но и облегчит нанесение замеров.

С замком в наборе продается шаблон. Он позволяет нанести безошибочно метки, указывающие на положение отверстий. Для этого сложите трафарет по линии сгиба и прикрепите к торцу. Затем саморезом отметьте на торце и на плоской поверхности полотна центры отверстий.

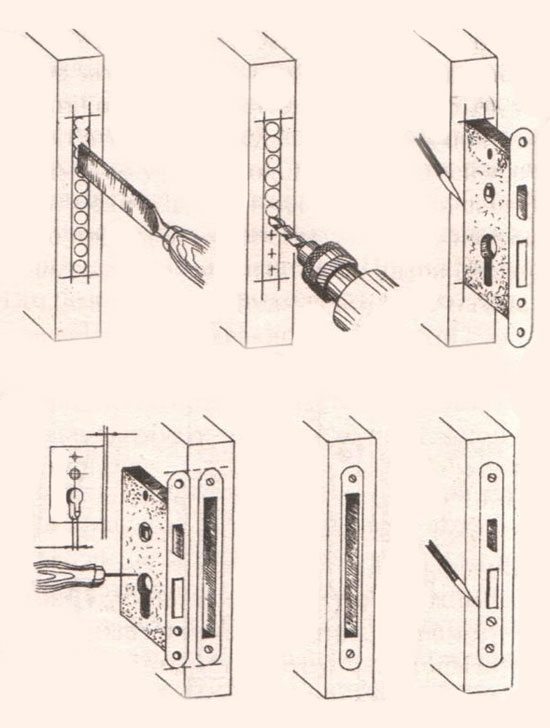

Выборка отверстий под ручку и механизм замка

После нанесения разметки принимайтесь за нижеуказанные этапы работы:

-

На плоской поверхности полотна проделайте шуруповертом и коронкой по дереву отверстие. Его необходимо начать делать с одной стороны двери, а продолжить с обратной. Это позволит избежать повреждений изделия.

Для создания отверстия используется коронка по дереву

Перьевым сверлом просверлите в торце двери проем для защелки. Сверло должно выйти под прямым углом в отверстие, сделанное ранее.

Проем для защелки выполняют перьевым сверлом

Ровно вставьте защелку в отверстие и очертите карандашом.

Разметка защелки

Разметка защелки

Выборка углубления для ригеля

Установите защелку, прикрепите ее саморезами. Если она легла неплотно, подрубите проем стамеской в местах выступа.

Врезка замка фрезером

Фрезером называют небольшой вертикальный станок. Он достаточно прост в обращении, поэтому даже новичок сможет им управлять. Чтобы врезать замок при помощи станка в межкомнатную дверь своими руками, необходимо:

- Поставить полотно перпендикулярно на бок и зафиксировать его стапелем.

- Замерять и нанести отметки для язычка.

- Приставить замок к створке так, чтобы намеченная линия шла четко посередине проделанного углубления под язычок. Обвести карандашом тело изделия, а также планку по верхней и нижней границам.

- Нарисовать ровные прямые на торцовой части полотна. При необходимости воспользуйтесь угольником.

- Выбрать станком проем для замка.

- Сменить в станке фрезу, исходя из габаритов планки, и настроить нужную для ее толщины глубину. Сделать в центре выемку.

- Сделать гнездо под замочный корпус. Для этого ведите станком посередине разметки ровную линию.

- На полученной линии просверлить дрелью отверстия. Древесина, которая осталась, убирается молотком и стамеской.

Проем для замка можно сделать фрезером

Таким образом, получился проем для замка. Чтобы проверить, правильно ли все выполнено, вставьте устройство в посадочное место.

Врезка замка без фрезы

Отсутствие фрезы – это не повод откладывать установку замка до лучших времен. Для выполнения монтажа, подойдут самые обычные инструменты, которые найдутся в любом доме.

Схема монтажа врезного замка

Хотя следует отметить, что есть случаи, когда без профессионального станка не справиться. Например, монтаж замка с защелкой.

Вставка механизма с личинкой

Иногда замок монтируют в дверь, в которой уже есть ручка. Именно для таких ситуаций предназначены механизмы с личинкой. Они имеют форму прямоугольника, поэтому эта работа покажется непосильной для мастера-самоучки.

Замки с личинкой монтируются в двери с установленной ручкой

Однако вам не понадобятся инструменты и багаж умений. Только попробовав, вы узнаете, как несложно вставить замок с личинкой в деревянную дверь.

Для этого найдите место для замка (над ручкой или под ней) и беритесь за выполнение нижеперечисленных пунктов:

- На торцевой части начертите осевую линию там, где монтируется механизм.

- Приставьте замок и сделайте метки, указывающие на высоту изделия.

- Просверлите по осевой линии отверстия с небольшим расстоянием между ними.

- Сверлом уберите перемычки между отверстиями и сделайте аккуратное гнездо, соответствующее размерам замка.

- Поставьте механизм в получившийся проем, зафиксируйте его саморезами. Офисным ножом наметьте и вырежьте периметр замочной пластины приблизительно такой же толщины, как и она сама.

- Уберите механизм и сделайте стамесками проем для устройства.

- Приставьте замок к плоской поверхности полотна и отметьте местоположение личинки. Затем обведите по контуру личинку. То же самое проделайте с обратной стороны двери.

- Просверлите отверстие для личинки. Чтобы устройство свободно зашло, нужно немного выйти за пределы контуров разметки.

- Поставьте замок и прикрутите его саморезами, отверстия под которые необходимо было сделать заранее.

- Закрепите личинку и проверьте, как функционирует механизм. Поставьте на нее с помощью саморезов накладки в качестве декора.

Установка ответной части замка

Это завершающий момент монтажа замочного механизма. Чтобы установить ответную часть, выполните следующие действия:

- Прикройте дверь и нанесите на проем две линии, расстояние между которыми соответствует размеру замочной защелки.

- Померяйте, на каком расстоянии находится начало защелки от угла двери.

- Отмеряйте точно такое же расстояние на проеме – это начало углубления.

- Если вы собираетесь утопить ответную часть в косяке, то установите ее на место и обведите карандашом по внутреннему и внешнему контуру. Если нет, то очертите только внутренний.

- Перед установкой ответки, сделайте инструментом углубления под язычок и саморезы.

- Установите ответную часть и закройте двери. При возникновении лишнего люфта устраните его, отогнув язычок на ответке.

Ответную часть замка закрепляют с помощью саморезов

Таким образом, вы подошли к финишной прямой. Монтаж нового замка или замена старого – это процесс не очень сложный, но требующий аккуратности. При смене прежнего механизма убедитесь лишний раз в целесообразности переустановки. Ведь проблему иногда можно решить путем простой регулировки устройства.

Установка замка в межкомнатную дверь своими руками

Поставить на двери защелку или врезать замок не так уж и сложно. При наличии инструмента (ничего сверх дорогого или необычного не нужно) управиться можно за 30-40 минут. И это без наличия опыта. О том, как врезать замок в межкомнатную дверь и как установить защелку, и будем говорить дальше.

Инструменты для врезки замков и защелок

Врезать замок в межкомнатную дверь не так уж и сложно, но для работы потребуются инструменты:

- Дрель с коронкой на 25 мм и/или перьевым сверлом на 22-23 мм (есть элементы замков и с меньшими размерами, так что может потребоваться перо/коронка на 20 мм). Этим инструментом вырезают отверстия под замок в дверном полотне.

- Перьевое сверло на 16 мм — чтобы сделать выемку в ребре двери и ответную часть в косяке.

Коронкой лучше работать с деревянной дверью

Коронкой лучше работать с деревянной дверью

Не такой уж дорогой и редкий инструмент. Если у вас нет сверла и коронки, купить можно в любом строительном супермаркете или на рынке. Так как сверлить будем не камень, слишком дорогие покупать не надо — обычные коронки или сверла по дереву.

Готовый набор для врезки замков в межкомнатные двери (по дереву): перьевое сверло, державка, коронка

Готовый набор для врезки замков в межкомнатные двери (по дереву): перьевое сверло, державка, коронка

Пару слов о том, что лучше — коронка или перьевое сверло. Вырезать в двери отверстие под замок проще и быстрее коронкой, стружек при этом меньше. Но в торце работать коронкой далеко не так удобно, да и отверстие получается больше чем нужно. Сверлить пером чуть дольше и стружек больше, но проще контролировать процесс. А вообще, большой разницы нет, но чаще всего, отверстие в полотне делают коронкой, а в торце — пером. Но можно везде использовать перо.

Без стамески не обойтись

Без стамески не обойтись

Еще момент: стандартная коронка имеет диаметр 25 мм, а под замок необходимо отверстие 22-23 мм. Лишние 2 мм без проблем перекрываются декоративными накладками, но при очень узкой двери эти лишние миллиметры могут стать критичными.

Как врезать замок в межкомнатную дверь: пошаговые фото

Перед тем как устанавливать замок или защелку, надо определиться с высотой, на которой будут располагаться ручки. Рекомендуемая высота 90-110 см. В этом промежутке обычно и ставят замок или защелку. Но при врезке замка в двери МДФ, не стоит ставить замок выше метра. Дело в том, что в бюджетных моделях деревянная планка, в которую и устанавливается замок, имеет высоту 1 метр. Выше будет только пустота и вам придется пересверливать отверстие и придумывать, как закрыть образовавшуюся дыру. После того как определились с высотой, можем начинать установку.

В межкомнатные двери обычно ставят замки которые закрываются без ключа

В межкомнатные двери обычно ставят замки которые закрываются без ключа

Выемка под замковую часть

Перед тем как врезать замок в межкомнатную дверь, отмечаем выбранную высоту на двери. Сделать это удобнее при помощи рулетки. Отметку ставим на торце, переносим при помощи угольника или строительного уровня на обе стороны дверного полотна.

- Берем замок/защелку, прикладываем ее к торцу двери так, чтобы середина замка пришлась на проведенную линию. Отмечаем ширину металлической замковой части и уровень, на котором заканчивается накладка.

- Берем перьевое сверло на 16 мм, прикладываем его к той части замка, которая будет вставляться в дверное полотно. При помощи маркера или малярного скотча, куска изоленты, делаем отметку на сверле. Эта отметка должна быть чуть дальше, чем замок. По ней будем ориентироваться до какой глубины делать отверстия. Это особенно важно, если замок устанавливается напротив стекла. Иначе можно просверлить слишком глубоко и повредить стекло.

Ставим на перьевом сверле отметку — таким образом будем контролировать глубину сверления

Ставим на перьевом сверле отметку — таким образом будем контролировать глубину сверления

Края получились неровные, убираем торчащие волокна при помощи стамески

Края получились неровные, убираем торчащие волокна при помощи стамески

Берем обычное сверло на 16 мм, ставим в дрель. С его помощью выравниваем края сделанного отверстия. Для этого свело водим вверх-вниз, прижимая слегка то к одной, то к другой стороне выемки. Эта операция нужна для ускорения процесса, но дрель надо жестко контролировать. Если вы неуверены, лучше выровняйте выемку при помощи стамески и киянки.

Дрелью ровнять быстрее

Дрелью ровнять быстрее

Как врезать замок в межкомнатную дверь: дорабатываем выемку

Как врезать замок в межкомнатную дверь: дорабатываем выемку

Глубина выемки под замковую часть зависит от толщины декоративной планки. Обычно стараются сделать так, чтобы планка была на одном уровне с торцом двери, но может и немного выступать. Во время работы снимайте понемногу — проще доработать, чем пытаться восстановить снятое.

Ставим ручки

Чтобы закончить установку замка в межкомнатную дверь, надо сделать отверстия под установку ручек. Работы намного меньше той, что уже проделали, но нужна точность. Ошибки не слишком критичны, хотя лучше постараться их не допускать.

В комплекте с ручками идут саморезы для деревянных дверей и стяжные болты для установки в металлическую дверь. Саморезы из комплекта лучше заменить — обычно они из мягкого металла. Разве что вы купили фирменный заграничный запор, в котором саморезы каленые. А так, купите несколько хороших саморезов диаметром 1,5-2 мм и длиной около 1 см.

- Берем замок и прикладываем к боковой поверхности двери, совмещая по высоте.

- Карандашом, маркером или шилом через прорези под установку ручек ставим отметки.

Делаем отметки на обоих сторонах двери

Делаем отметки на обоих сторонах двери

Ставим и закрепляем ручки

Ставим и закрепляем ручки

Устанавливаем декоративные накладки

Устанавливаем декоративные накладки

В некоторых моделях есть декоративные накладки. Их выравниваем при помощи угольника.

Установка замковой защелки

Замки для межкомнатных дверей, обычно имеют с одной стороны поворотную щеколду (завертку), которая запирает замок, с другой стороны есть только накладка с прорезью. То есть снаружи двери просто так не откроешь — нужен специальный ключ. Установка этой части замка занимает буквально пару минут, но есть нюансы.

-

Берем центральную часть, которая вставляется в замок. Ту сторону где нет прорези, вставляем в накладку без ручки, вставляем эту конструкцию в нижнее отверстие с наружной стороны.

Как врезать замок в межкомнатную дверь: установка фиксатора замка

Как врезать замок в межкомнатную дверь: установка фиксатора замка

Все, врезка замка в межкомнатную дверь почти закончена, осталось проверить работу.

Врезка ответной части

Ответную часть надо установить четко, чтобы двери не люфтили и не было проблем с закрыванием. Поэтому стараемся отмечать как можно точнее и берем остро отточенный карандаш.

- Прикрываем двери так, чтобы язычок защелки уперся в косяк. Отмечаем положение защелки карандашом (сверху и снизу).

- По меткам при помощи треугольника проводим горизонтальные прямые.

- Измеряем точно расстояние от края дверного полотна до середины замка. Середина замка — это середина язычка или центр отверстия крепления.

Середину замка найти просто

Середину замка найти просто

По отметкам сверим отверстия, дорабатываем его стамеской

По отметкам сверим отверстия, дорабатываем его стамеской

Убираем люфт закрытой двери

Убираем люфт закрытой двери

Все, как врезать замок в межкомнатную дверь вы знаете. Описание занимает много места, сам процесс — минут 25-30, если делаете первый раз. Больше времени потребуется, если ровнять отверстия стамеской, а не сверлом. Но общая продолжительность все равно больше часа не будет.

Особенности установки защелки

Полноценный замок в межкомнатные двери ставят не так уж часто. Чаще приходится ставить защелку — ручку с язычком. Она имеет меньшие размеры и врезать ее намного быстрее и проще.

- Отмечаем высоту установки защелки на торце двери, переносим отметки на обе стороны дверного полотна.

- При помощи угольника измеряем расстояние от начала планки до центра отверстия под установку центрального штыря (квадратного сечения). При помощи угольника переносим это расстояние на отметки. Есть и второй способ — приложить корпус защелки к двери чтобы совпал центр отверстия и начерченная линия, через отверстие карандашом поставить отметку.

Измеряем расстояние от начала пластины до центра отверстия

Измеряем расстояние от начала пластины до центра отверстия

При помощи пера на 23 мм или коронки на 25, делаем в торце двери отверстия, установив пику сверла в центр метки (чтобы не сдвинулось, можно наметить шилом). Глубина отверстия равна длине корпуса защелки + 2-4 мм.

Второй способ сделать отметку под стержень ручки

Второй способ сделать отметку под стержень ручки

Меняем сверло на 20 мм, с двух сторон проделываем отверстия в дверном полотне, установив пику в намеченных точках.

В торце двери сверлим перьевым сверлом отверстие под личинку защелки

В торце двери сверлим перьевым сверлом отверстие под личинку защелки

Поставить защелку в межкомнатную дверь еще быстрее и проще, чем замок. Работы совсем немного. Справится можно за 20 минут. И это совсем без опыта.

Как правильно врезать замок в межкомнатную дверь : инструкция по монтажу замка, защелки своими руками

Самостоятельная врезка замка в межкомнатную дверь не сложна, если действовать по инструкции. Мы подготовили подробное описание полной установки врезного замка, а также отдельной вставке личинки при установленной ручке.

Выбор запорного механизма замка

Запирающее устройство на межкомнатные двери не обязательны, поэтому продается много моделей без них. Но для санузла, кабинета либо спален он может пригодиться. Монтировать замки в межкомнатные двери своими силами можно различных типов. Чаще всего подбирают с защелкивающим механизмом, но может подбираться и установка магнитного замка.

По типу ручки механизм может быть в форме буквы Г или сферы. Также не иметь запирающего устройства или быть с ним, который закрывается ключом или блокиратором. Обычно, если установлен блокиратор, то он расположен на одной стороне. Если же на ручке есть скважина, то она находится с двух сторон.

Обычно установка замка происходит с врезными замками либо личинками с ключом. Если модель без фиксатора с защелкой, то она будет только держать дверцы закрытыми, не позволяя открываться при движении воздушных потоков.

Если нажать на дверную ручку, то защелка спрячется в дверь и всё просто откроется. Такой механизм не способен запирать помещение, поэтому устанавливается в помещениях общего назначения.

Замки с запирающим механизмом необходимы не только для ванных, туалетов, рабочих кабинетов и спален. Также часто монтируется в подвал, котельную, чтобы дети не травмировались.

Нужные инструменты для монтажа

Для закрепления замочной конструкции не обязателен вызов мастеров. Достаточно определить инструменты для самостоятельной операции.

Для всех операций необходим маркер; стамеска; сверло с диаметром 2,3см. (перьевой тип); простой карандаш; шуруповерт; саморезы, замок и ручки из комплекта; канцелярский нож; строительный скотч; электродрель; фреза по дереву с диаметром 5см. Если у вас не маркера, то его можно заменить простым карандашом.

Основные и дополнительные инструменты для монтажа вручную

К дополнительным, но не менее важным инструментам относится сверло. Для ручной установки оно обязательно. Его можно взять в отделах с дверной фурнитурой (мебельном, гипермаркете, строительном рынке). Лучше брать не одно, а сразу набор сверл для дерева.

Сверла должно быть шире запирающего устройства, поэтому имея набор можно подобрать необходимый размер. Также понадобится перфоратор для выравнивания и увеличения проема. Для обработки труднодоступных частей подойдет электролобзик.

Маркеры хорошо делают разметку на полотнах, но они впитываются и трудно выводятся в случае промаха. Карандаш оставит меньше следов, но немного будет виднеться на поверхности. Карандаш берут средней жесткости, чтобы слишком мягкий не размазался, а твердый не оставил неисправимые следы.

Нужно точно выполнять замеры и отметки, не только чтобы не оставить лишних следов, но и ровно выпилить все части. При неправильном запиле конструкция будет заедать или замковый механизм невозможно будет вставить в пазы.

Для точных замеров нужна рулетка, строительный уровень и штангенциркуль. Штангенциркуль позволяет измерить необходимое залегание декоративных планок, пазов, навесов.

Удобная длина рулетки или металлической линейки 3м.-5м. Металлическая линейка не испортится при случайном столкновении с другими инструментами, поэтому прослужит дольше.

Уровень нужен для ровной установки дверей и выявления перекосов, которые повлияют на долгую эксплуатацию. Для пропилки наличников и брусков лучше применять торцевую пилу. Она не раскалывает край как лобзик или ножовка. Для установки ручек, замка и навесов может понадобиться отвертка (для затягивания метизов). После приготовления всех инструментов можно начинать монтаж.

Подбираем фрезер для самостоятельного монтажа

Постановка замка в межкомнатную дверь фрезером проще, легче чем сверлом. Он ускоряет работу, ведь быстро получается аккуратное отверстие. Фрезер может быть вертикальным (погружным), выполняющий произвольно устанавливать глубину пазов. Аппарат очень мощный и тяжелый.

Поэтому для работы дома лучше применять специальный фрезер, который имеет меньший вес и мощность. При монтаже инструмент для врезки замков должен быть удобен, тогда работа выйдет аккуратной. Если специализированный фрейзер хороший, то кнопка работы позволяет контролировать степень вращения, добавляя плавности.

При подборе устройства важна длина шнура, вес, расположение управляющих элементов и выполняемые функции. Обязательно до приобретения включают станок и смотрят на передвижение головки (должно быть свободным). Если имеются перекосы либо люфты, то устройство не подойдет для работ.

Для комфортной работы важна регулировка скорости вращения. Хорош переключатель с дискретным принципом вращения. Наличие защиты на переключателе позволит уберечь устройство от пыли, деревянных опилок и механических повреждений. Также важен показатель вылета фрезы. Если он больший, то сложно будет просверлить отверстие до необходимой отметки.

Из дополнительных функций важна широта обзора поверхности, минимальность шумов, подсветка, различные насадки и т.п.

Врезаем замки в межкомнатные дверные створки – подробная инструкция

Подбираем расположение и делаем отверстие для замковой части

Необходимо определить оптимальное расположение для замка и разметить его. Для избегания порчи дверцы из-за неаккуратности, необходимо обклеить торцовую часть и приблизительное место для врезания, для этого лучше всего подойдет малярный скотч. Кроме защиты двери, будет легче разметить поверхность. Обычно замок на межкомнатную дверцу располагают примерно на расстоянии 100см., поэтому оклейка скотчем выполняется на уровне 90см.-110см. от полов.

Вначале нужно отметить место для дверной ручки. Обычно она монтируется на 100см. выше, чем пол в комнате. Нужный промежуток измеряют рулеткой и помечают простым карандашом.

Самое главное отметить центральную точку, потому что обычно вместе с цилиндровым замком в коробке прилагаются точные шаблоны с намеченными отверстиями. Однако межкомнатные замки разных марок различаются диаметром, объемом, поэтому врезка замков в двери своими руками должна производиться фрезой по дереву в форме коронки. В случае если шаблона не было в наборе, можно подыскать необходимый диаметр на картинках в интернете и распечатать.

Чтобы правильно сделать разметку по шаблону нужно приложить его к двери, чтобы точки на торце, обозначающие отверстие для защелки находились строго посередине, а остальная часть шаблона была параллельна уровню полов. Чтобы шаблон не сместился, можно по краям закрепить его малярным скотчем. Теперь необходимо каким-нибудь острием сделать центральные отметки отверстий, чтобы их было видно на дверной поверхности (на передней и торцевой части). Потом шуруповертом и фрезой в форме коронки высверливают отверстие.

После вам потребуется высверлить отверстие для защелки в межкомнатную дверь. Возьмите сверло на 23мм. и по размеченному просверливайте поверхность насквозь, чтобы стержень дошел в сделанное отверстие. Также аппарат нужно параллельно дверям, чтобы пазы получились ровными и конструкция в последующем не заедала.

Устанавливаем замковую защелку

Самостоятельная установка врезного замка продолжается вставлением защелкивающего устройства. Чтобы правильно вставить защелку в межкомнатную дверь её необходимо выровнять с пазом на торцевой стороне и очертить рамку по контуру, чтобы она не сместилась во время монтажа.

Затем канцелярским ножом нужно достать защелку и сделать надрезы на нанесенному контуру. После надрезания с помощью стамески определяется потай. Необходимо, чтобы потай был на глубине немного меньшей, чем толщина декоративной рамки у защелки. Такое расположение позволит при вкручивании саморезов идеально вдавиться конструкции в дверное полотно.

Теперь нужно проделать места для саморезов, делают это сверлом диаметром 2мм. После остается вставить защелку в потай и притянуть с помощью саморезов к дверям. При тугом вхождении защелкивающего устройства, прорубите стамеской паз пошире.

Ставим ручки

Многих интересует, как поставить ручку. Это не труднее, чем всё предыдущее. Вначале её собирают по входящим в набор инструкциям. Если на конструкции есть язычок, то при установке обратите внимание, чтобы он был внутри помещения.

Для установки нужно снять декоративную розетку. Затем конструкцию прикладывают к полотну и расчерчивают, после с обратной стороны прикладывают вторую часть и поступают аналогично. Теперь нужно закрутить крепежные штыри с одной части дверей и винты с другой. Не нужно пережимать винты, потому что ручки будут работать неправильно.

Теперь нужно прикрепить недостающие части у ручки и монтирование закончено. Чтобы наглядно увидеть установку ручек посмотрите видео-урок ниже.

Монтируем ответную часть

Завершающий шаг для врезки замков в межкомнатные двери – монтаж ответной части (на дверной коробке). Чтобы определить место, необходимо выдвинуть защелку и сделать разметку на дверном проеме. Затем замеряют ширину защелки и отмечают на коробке. Важно правильно разметить место для ответной части, чтобы во время эксплуатации дверцы в закрытом положении не стучали из-за сквозняков.

В зависимости от зазора дверей и дверного проема определяется нужно или ненужно утапливать ответную часть. Если зазор большой, что утапливать не стоит, поэтому отмечают внутренний контур накладки. При отсутствии зазора необходимо плотно установить накладку, для этого отмечается дополнительно наружный контур.

Теперь нужно рассверлить отверстия под защелку, верхний и нижний саморезы. Для саморезов также используют диаметр 2мм. После этого прикрепляют ответку и пробуют закрывать дверцу. Если выявится лишние части (люфты), препятствующие работе, то уберите их отогнув язычок.

Инструкция по врезке личинки замка

Многих интересует, как врезать замки, когда фурнитура (ручка) на дверце установлена. Можно вставить замок с личинкой. Они имеют форму прямоугольника, но для монтажа подойдет стандартный набор инструментов.

Посмотрите план по монтажу в таблице ниже.

| 1. | Необходимо провести прямую вдоль торца по предполагаемому месту монтажа. |

| 2. | Ограничиваем высоту, приложив замок к поверхности. |

| 3. | Просверливаем продольными линиями отверстия близко друг от друга. |

| 4. | Затем нужно рассверлить продольное отверстие, чтобы оно подошло к габаритам замка и устраняем стамеской лишние части. |

| 5. | Вставляем замочную конструкцию в подготовленное место, закрепляем саморезы и с помощью канцелярского ножа нужно прорезать края на поверхности. |

| 6. | Затем замок снимается и стамеской подбирается потай. |

| 7. | Теперь нужно приложить замок к двери, острием отметить место для личинки и обвести всю личинку по контуру простым карандашом. Так делают с обеих сторон дверей. |

| 8. | Следующим шагом необходимо высверлить место для личинки, немного шире, чем отмеченный контур. |

| 9. | Рассверлите отверстия для саморезов сверлом диаметром 2-3мм, установите замок и прикрепите саморезы. |

| 10. | Закрепите в замке личинку, проверьте работу и поставьте накладки на саморезы. |

Ответная часть устанавливается аналогичным способом: отмечаются места выдвижного регеля, декоративной накладки и прорезаются на косяке, затем рассверливаются отверстия для регелей и саморезов, закрепляется декоративная часть и проверяется работоспособность.

Видео: Установка замка дверного своими руками

Как врезать замок в межкомнатную дверь

Приветствую Вас, друзья!

Спасибо, что читаете мой блог и сегодня я хочу поделиться с вами личным опытом по врезке замков в межкомнатные двери. Большинство межкомнатных дверей продаются без замков и их установка является дополнительной платной «опцией».

Как вы знаете друзья, я не сторонник переплачивать и считаю, что установить замок — защелку самостоятельно вполне по силам даже самым отчаянным рукожопам!

Весь процесс я покажу на примере МДФ дверей, которые являются самыми хрупкими и нежными(и дешевыми:).

К установке защелки необходимо приступать лишь после сборки дверной коробки и навески дверей на петли, ну и естественно после установки двери в проем.

- Молоток

- Шуруповерт или дрель

- Перьевое сверло ∅ 20мм

- Стамеска на 20 мм

- Карандаш

- Угольник (хотя вполне можно обойтись и без него)

Как вы можете видеть — инструмент вполне нехитрый и должен присутствовать практически у каждого рукожопика! Итак, если все имеется в наличии, то можно приступать.

Как правильно врезать замок вмежкомнатную дверь

Первым делом стоит определиться на какой высоте будет наш замок. Стандартная рекомендуемая высота — 965 мм, но я обычно делаю так, чтобы верхняя кромка замка была 1005 мм. Разница незначительная, но мне кажется, что так более удобно.

При разметке замка не стоит слишком сильно выходить за рекомендуемые размеры, так как в дверях МДФ имеется специальный дополнительный брус под установку замка. И если сильно отойти от нормы, то можно испортить дверь:(

После того, как отметили высоту замка — отбиваем угольком верхнюю кромку замка.

Прикладываем к боку двери защелку так, чтобы его верхняя часть совпала с отметкой и в том месте, где будет проходить крепление ручек ставим отметку.

Далее перьевой насадкой для дрели сверлим сквозное отверстие

Сначала пытался просверлить с помощью шуруповерта, но оказалось, что он немного не тянет и пришлось прибегнуть к помощи дрели.

Друзья, когда будете сверлить отверстие под врезку замков в межкомнатную дверь ни в коем случае не давите на сверло или коронку (если вы устанавливаете ручку — кноб). Все дело в том, что при сильном нажатии вы рискуете вырвать кусок двери в выходной стороне сверла, поэтому сверлить необходимо потихоньку, регулируя прижим.

Далее необходимо засверлить в торце двери непосредственно под сам замок. Для этого также применяем перьевое сверло ∅ 20 мм.

На следующем фото видно, что просверленное отверстие немного мало для замка.

Стамеской расширяем отверстие, дабы не расколоть дверь. Потихоньку пристукивая молотком — достигаем нужных размеров.

Трудимся в поте лица и вуаля…

Полученный результат меня устраивает — замок свободно заходит до конца.

Зафиксировав замок (можно сразу посадить на саморезы), необходимо острым обойным ножом предельно аккуратно обвести по контуру замок. Если сомневаетесь, то можно просто хорошо заточенным карандашом. Смысл всей этой операции в том, чтобы как можно максимально точнее утопить замок вровень с поверхностью двери.

Друзья, если немного зарукожопите, то ничего страшного. С каждой дверью опыта будет все больше и больше! После того, как наметили контур — необходимо стамеской выбрать деревяшку на глубину замка. Когда замок встал заподлицо его можно прикрепить саморезами.

Когда работаете стамеской — всегда держите ее так, как показано на рисунке выше. Если вы перевернете стамеску, то при ударе молотка наверняка выберете материала больше, что конечно можно исправить всякими подкладываниями щепок, но это уже «джамшутинг», а нам такого не «надь»!

Теперь можно переходить к монтажу ручек. Кстати, направляющая для дверных ручек должна быть смонтирована пазом вниз.

Кстати, немного слов о замке. Использовал замок фирмы EURO.

Не самый дорогой, но и не самый дешевый. В итоге пластиковая защелка не отработала даже один день — захлопнулась и оставила закрытыми жену с моим младшеньким. Пришлось залезть к ним в комнату через окно (благо — частный дом) и открывать защелку. На следующий день приобрел замки PALLIDUM — никаких проблем.

Одеваем дверные ручки на направляющие и при помощи шуруповерта прикручиваем каждую на три самореза.

Как мы помним — направляющая установлена пазом вниз. Делалось это для того, чтобы шпилька, которая держит непосредственно саму ручку хорошо ее закрепила.

Дверные ручки установлены.

Дверные ручки установлены.

Навинчиваем на них декоративные кольца и переходим к врезке ответной планки.

Как правильно врезать ответную планку замка межкомнатной двери

Закрываем дверь и делаем отметки по месту соприкосновения язычка замка и дверной коробки.

Прикладываем ответную планку и также как и саму защелку обводим. Здесь я воспользовался карандашом.

Повторяем все операции:

- Перьевым сверлом высверливаем дырку под язычок замка.

- Стамеской доводим отверстие до идеала.

- Аккуратно снимаем слой для того, чтобы утопить планку. Учитывайте тот момент, что дверная коробка МДФ — это «галимый» картон и вам придется немного попотеть, чтобы не «косяконуть».

И вот результат.

Крепим планку и замок готов.

При закрытии/открытии замка дверь должна закрывать легко. Если при открытии другой двери создается сквозняк и дверь как бы вибрирует в пазу, то вам необходимо подтянуть язычок, который расположен в ответной планке.

Ну вот и все, друзья. Надеюсь я смог дать ответ на вопрос:»Как врезать замок в межкомнатную дверь».

Теперь можно приступать к монтажу откосов и финальным шагом является установка обналичников.

Поликарбонат не пропускает влагу, благодаря чему, его можно использовать в местах повышенной влажности

Поликарбонат не пропускает влагу, благодаря чему, его можно использовать в местах повышенной влажности За счёт устойчивости поликарбоната к внешним условиям его часто используют в качестве основного покрытия у парников

За счёт устойчивости поликарбоната к внешним условиям его часто используют в качестве основного покрытия у парников Тщательно придерживайтесь схемы монтажа поликарбоната, чтобы достигнуть желаемого результата

Тщательно придерживайтесь схемы монтажа поликарбоната, чтобы достигнуть желаемого результата