Как сделать пеллеты для котла в домашних условиях

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

У данного вида топлива множество преимуществ

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Самодельный гранулятор

Чтобы сделать станок для производства пеллет своими руками, потребуется чертеж. Зачастую проблемы возникают уже на стадии его поиска, так как мастера редко делятся секретами своей работы. Некоторые из них предлагают приобрести у них готовый станок, но его стоимость будет высокой. Для создания самодельного гранулятора потребуется изготовить несколько основных узлов.

Одним из главных среди них является матрица. Следует предупредить, что самостоятельно сделать ее будет довольно сложно, так как потребуется профессиональное оборудование и хорошие навыки работы с ним. Похожая матрица используются для изготовления комбикорма, и стоит попробовать ее приобрести.

Если такой возможности нет, то из металла толщиной от 20 мм предстоит вырезать круглую заготовку. Затем на ней размечается и высверливается посадочное отверстие с пазом для фиксации на валу электродвигателя. Отверстия для прессовки должны иметь коническую форму. Без специальной фрезы их сделать невозможно. Также следует сказать, что наружный диаметр детали может быть любым, и чем он больше, тем выше окажется производительность оборудования.

Второй ответственный узел станка — мощные зубчатые катки. Они монтируются на вал с помощью подшипников качения. Кроме этого, на вале необходимо сделать осевое отверстие для крепления на вертикальном приводе. Сила прижима катков к матрице регулируется с помощью гайки.

Корпус можно изготовить из трубы либо сварить из листового металла. Его внутренний диаметр должен соответствовать размеру матрицы, обеспечивая ее вращение с минимальным зазором. Чтобы упростить обслуживание гранулятора, корпус стоит сделать разборным. Для изготовления пеллетного станка своими руками потребуется редуктор. Этот агрегат устанавливается в нижней части оборудования и предназначен для передачи вращения на рабочий вертикальный вал с частотой 70−100 об./мин.

Матрица и катки монтируются в верхней части гранулятора. Вся конструкция вместе с электромотором устанавливается на раму, выполненную из двутавра, швеллера либо уголка. Важно помнить, что нагрузки на станину будут высокими, и она должна их спокойно выдерживать.

Такая конструкция оборудования для изготовления топливных гранул — не единственно возможная. Обладая достаточными навыками и при доступе к профессиональному металлообрабатывающему оборудованию сделать самостоятельно гранулятор вполне реально. В такой ситуации главной проблемой станет поиск доступного и дешевого сырья.

Пеллеты своими руками: самостоятельное изготовление гранулятора

Популярный вид твердого топлива для печей, каминов или котлов системы отопления дома — это пеллеты, спрессованные мини-брикеты, которые получают из отходов предприятий деревообрабатывающей промышленности. Так получают топливо и утилизируют отходы, которые раньше попросту сжигались безо всякой пользы. В статье расскажем о преимуществах и как изготавливать пеллеты своими руками на самодельном грануляторе, сделанном в домашних условиях.

Что такое пеллеты и их основные достоинства

Пеллеты своими руками

Пеллетами называются спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной, как правило от 15 до 50 мм. Сырьем для их производства могут быть самые различные материалы.

- Чаще всего для гранулирования используются отходы деревообрабатывающих предприятий — опилки или мелкая стружка. Подобные пеллеты являются самыми качественными;

- В переработку пускают и отходы лесозаготовки и первичной обработки древесины — кору, ветки и даже высушенные листву или хвою;

- Активно используют в качестве сырья отходы агропромышленных технологий — солому, подсолнечную лузгу, жмых, зерноотходы, остающиеся после мукомольных линий или производства круп;

- Делают пеллеты из торфа — в таком виде этот тип топлива даст максимальную энергоотдачу;

- На крупных птицеводческих комплексах нередко устанавливают линии по производству пеллет их куриного помета — решаются проблемы и утилизации, и безотходности производства;

- Современные технологии переработки позволяют применять для производства пеллет даже отсортированные твёрдые бытовые отходы.

Безусловно, пеллеты, изготовленные из различных материалов, серьезно различаются качеством и своей потенциальной энергоотдачей. Принято различать три основных типа подобного гранулированного топлива:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м³, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сырья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см³. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90 °C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

- С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство гранулятора с цилиндрической матрицей

В этом видео более подробные пояснения по процессу изготовления матрицы и роликов.

Домашнее производство пеллет

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

-

Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

Принципиальная схема шнекового экструдера (гранулятора)

С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

Устройство основного узла гранулятора с плоской матрицей

С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Экономичные пеллеты для отопления: стоит ли переходить на систему с твердым топливом?

Пеллеты – это спрессованные гранулы. Поставляются в мешках либо на россыпь. Форма пеллета может быть разной, в зависимости от конкретного производителя. Состав гранул тоже может отличаться в зависимости от того, какие в них содержаться материалы.

Пеллеты: что это такое

Как правило, топливная единица обладает следующими параметрами:

- Длина – от 0,5 до 5 см.

- Диаметр – от 6 до 8 мм.

Эти гранулы являются продуктом переработки различных деревообрабатывающих отходов.

Это могут быть опилки, кора, всевозможные обрезки, стружка или щепа.

Разновидности пеллетной системы отопления и состав гранул

Отопление с применением гранул твёрдого топлива обладает множеством преимуществ, но есть одно обстоятельство, которое можно назвать существенным недостатком – это необходимость в постоянном контроле со стороны человека. Он должен подбрасывать топливо, чистить топку, а также регулировать заслонки на дымоходе.

Но в последнее время стали особенно популярны котлы отопления с использованием пеллетов, которые отличаются одним важным моментом – это способность долгое время работать без участия человека. Это особенный вид топлива, который представляет собой спрессованную массу, состоящую из измельчённых горючих отходов.

В качестве дополнительных материалов в пеллетах могут использоваться следующие составляющие:

- Торф.

- Шелуха.

- Высушенный помет.

- Солома.

- Жмых и т. д.

Подобная практика применения пеллетов позволяет решить сразу две проблемы – это избавление от отходов деревообрабатывающего производства, а также получение достаточно экономичного топлива в виде гранул.

Фото 1. Пеллеты для отопления, в состав которых входит шелуха подсолнечника в качестве дополнительного материала.

Помимо этого, пеллеты изготавливаются из древесины вторичного типа. ДСП, МДФ, фанера – все это может являться основой для этого «твёрдого биотоплива». Однако, применение этих гранул достаточно ограничено, что объясняется высоким содержанием вяжущих веществ в составе.

Важно! Цвет и консистенция гранул отличается, в зависимости от того, какой именно материал применялся в качестве основы.

Виды пеллетов

Существует несколько сортов гранул:

- Индустриальные. Гранулы обладают серо-коричневым оттенком. Зольность – более 0,7%. Данный показатель говорит о том, что в составе гранул присутствует большое содержание коры. Такой материал отличается достаточно доступной ценой, но подобная экономия может привести к определённым проблемам. Дело в том, что некоторые бытовые котлы не рассчитаны на работу с пеллетами, что и приводит к поломке. К тому же, использование индустриальных гранул ведёт к частым чисткам котла от золы.

- Агропеллеты. Этот материал также характеризуется высоким процентом зольности. Именно поэтому такое топливо чаще всего используются в крупных тепловых станциях, а не в обычных домашних котлах. Ещё одним недостатком является низкая прочность гранул, поэтому часть из них элементарно рассыпается во время транспортировки.

- Белые пеллеты. Этот материал считается самым качественным из всех присутствующих. Гранулы могут быть белого цвета, либо иметь небольшие серые или жёлтые вкрапления. Помимо приятного запаха настоящего дерева, белые пеллеты отличаются низким показателем зольности – 0,5 %. Чисткакотла требуется один раз в два месяца, что хорошо не только для самого пользователя, но и для оборудования, ведь оно практически не изнашивается.

Фото 2. Белые пеллетные гранулы с низким показателем зольности издают приятный запах дерева.

Какие пеллеты лучше для печки?

Пеллетные котлы достаточно надёжны в своей эксплуатации, но и они могут выходить из строя. Как правило, причиной этому является некачественное твёрдое топливо, поэтому нужно знать основные моменты, на которые стоит обращать своё внимание при выборе пеллетов для печки.

В России отсутствуют нормы качества этого материала, поэтом нужно опираться на информацию западных производителей подобного топлива. Они придерживаются достаточно строгих правил изготовления гранул, хранения и транспортировки, поэтому их опыт будет весьма полезен.

Самыми важными характеристиками пеллетов является не только длина и диаметр, но и следующие параметры:

- Зольность.

- Номинальная влажность.

- Удельная тепловая производительность.

- Плотность.

- Процентное содержание вредных примесей и металлов.

Лучшими пеллетами являются те гранулы, которые изготовлены из первичной древесины.

Они производят больше тепловой энергии, что и является основным критерием качества. Помимо этого, в них практически отсутствуют вредные примеси.

Цвет гранул бывает достаточно обманчив. Тёмный оттенок может говорить о том, что в составе топлива присутствует большое содержание коры, которая довольно плохо разгорается. В то же время тёмный цвет может свидетельствовать о том, что они немного подгорели при производстве, но это никак не влияет на их качественные характеристики.

Справка! Показатель влажности не должен превышать 10 %. Кроме того, нужно проверить гранулы на прочность – если они легко рассыпаются в руках, то это будет говорить о низком качестве пеллет. Процентное содержание пыли в гранулах не должно составлять более 2,3.

Изготовление станка для заточки сверл в домашних условиях: делаем точилку своими руками

Частое использование сверл для обработки металла и других твердых материалов требует постоянного контроля за техническим состоянием инструмента и приведения геометрических параметров его режущей части к первоначальным значениям. Максимально точно и качественно восстановить геометрию режущей части сверла позволяют специальные приспособления и оборудование, наиболее эффективным из которых является станок для заточки сверл.

Даже простые приспособления помогают выдерживать нужные углы заточки сверла

Сверление металла и других твердых материалов – не единственные причины, по которым режущая часть инструмента может утратить свои первоначальные характеристики. К таким причинам также относятся следующие факторы.

- Неправильный выбор сверл. Для обработки различных материалов, как известно, производители рекомендуют использовать разные виды сверл, отличающиеся друг от друга как конструкцией режущей части, так и материалом изготовления. Если не учитывать эти нюансы, то сверло, предназначенное, например, для обработки древесины, а используемое для сверления металла, очень быстро выйдет из строя.

- Выполнение заточки сверла под неправильными углами. Углы, под которыми затачиваются элементы режущей части сверла, также выбираются в зависимости от характеристик обрабатываемого материала. Если не придерживаться рекомендаций специалистов при выборе значений таких углов, это также приведет к тому, что инструмент быстро утратит свои первоначальные характеристики.

- Перегрев – одна из самых распространенных причин как затупления, так и поломки сверл. При нагреве сверла до определенной температуры происходит отпуск материала, из которого оно изготовлено. В результате материал становится мягче, что приводит к ухудшению режущих свойств сверла, увеличению трения и, соответственно, к еще более сильному нагреву зоны обработки и самого инструмента. Именно поэтому при сверлении (особенно сверлении твердых материалов) рекомендуется как можно чаще охлаждать сверло. Для этого можно использовать обычную воду или водный раствор соды.

Проверка угла заточки сверла с помощью самодельного шаблона

Восстановление геометрии режущей части затупившегося сверла, если под рукой есть специально предназначенный для этих целей точильный станок, не вызывает особых сложностей. Значительно труднее приходится, когда такое оборудование в оснащении домашней мастерской отсутствует, но и в такой ситуации можно использовать различные способы приведения сверлильного инструмента в рабочее состояние.

Как заточить сверло без специальных приспособлений

Многие опытные специалисты, часто имеющие дело со сверлами, затачивают их без специальных приспособлений, используя для этих целей только точильный станок, оснащенный подручником. Сразу следует сказать, что тем мастерам, которые такого опыта не имеют, лучше не пытаться затачивать инструмент подобным способом: иначе сверло, которое может быть и дорогостоящим, придется менять на новое. Особенно не следует экспериментировать с этим методом заточки в тех случаях, когда восстановить необходимо сверло, диаметр которого превышает 3 мм.

Пр ручной заточке сверла приходится рассчитывать только на свой глазомер и опыт, если он есть

Тем, кто сталкивается с необходимостью частого сверления различных материалов и пока не имеет достаточного опыта для того, чтобы затачивать сверла без использования специальных приспособлений, можно приобрести подобное устройство: на современном рынке предлагается большое разнообразие моделей различной ценовой категории. Более того, многие из таких устройств, начиная от полноценного заточного станка для сверл и заканчивая простейшим заточным приспособлением, можно изготовить своими руками, обойдясь при этом минимальным бюджетом.

Простейшие заточные приспособления

Прежде чем приступать к самостоятельной заточке сверла (даже с использованием простейших приспособлений), следует хорошо изучить устройство и геометрические параметры его режущей части.

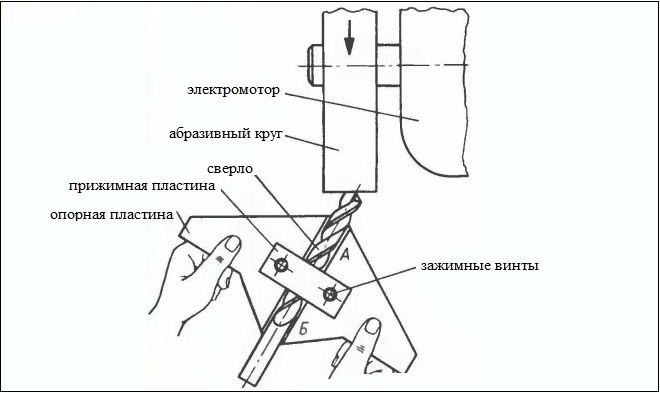

Одним из простейших приспособлений, при помощи которого заточка сверла может быть выполнена достаточно качественно, является зажим, называемый «Стриж». Чтобы заточить сверло при помощи такого зажима, вам потребуется само приспособление и точильный станок, оснащенный надежным подручником.

Процесс заточки сверла с применением зажима «Стриж» выглядит следующим образом.

- Инструмент фиксируется в зажиме под углом, под которым должны располагаться режущие кромки.

- Уперев приспособление к подручнику точильного станка, его вместе с зафиксированным сверлом начинают медленно подводить к рабочей поверхности вращающегося абразивного круга. При этом важно контролировать, чтобы угол, под которым затачивается режущая кромка, оставался всегда постоянным.

- Сформировав режущие грани сверла, переходят к обработке его задней поверхности (затыловке), при этом не меняя угла заточки.

Заточка сверла с помощью приспособления-держателя

При использовании такого приспособления, предполагающем, что углы выполняемой заточки контролируются визуально, следует обязательно применять шаблон, чтобы проверять правильность осуществления процедуры.

Успешное использование такого приспособления для заточки сверл подразумевает наличие определенных навыков, которые лучше получить, потренировавшись на бракованных инструментах.

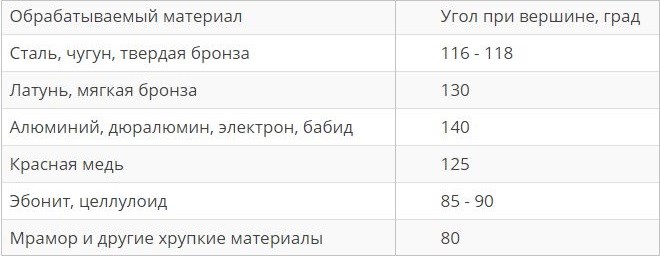

Приступая к самостоятельной заточке сверл, какое бы приспособление или оборудование вы ни использовали, следует также познакомиться со специальными таблицами, в которых содержится информация о геометрических параметрах сверл, используемых для обработки различных материалов.

Таблица 1. Углы заточек сверл для различных материалов

Применять такое простейшее устройство для заточки сверл, каким является зажим «Стриж», целесообразно в тех случаях, когда необходимость в выполнении такой процедуры возникает не слишком часто и к качеству сверления не предъявляются слишком высокие требования. В тех же случаях, когда затачивать инструмент приходится достаточно часто, а точность такой процедуры очень важна, лучше использовать специальный точильный станок для сверл, который можно приобрести или изготовить своими руками.

Конструкция станка для заточки сверл и рекомендации по его изготовлению

Специальные станки для заточки сверл сконструированы таким образом, чтобы одновременно решать две основные задачи, которые заключаются в том, чтобы обеспечивать:

- подачу режущей кромки обрабатываемого инструмента к плоской стороне абразивного круга под требуемым углом (для этого производственные машины и простейшие устройства для заточки сверл оснащаются угловой радиусной шкалой, позволяющей выставлять и контролировать углы в вертикальной и горизонтальной плоскостях);

- возможность после заточки основных режущих кромок сверла выполнять его затыловку (для этого в зажимном механизме заточного станка для сверл должна присутствовать ось вращения).

Станки, предназначенные для заточки сверл, используются уже более 100 лет. Конечно, заточный станок прежних времен, если сравнивать его с современными моделями, выглядел как простая точилка, но принцип, по которому работают подобные устройства, не претерпел серьезных изменений. Самостоятельно сделать такое устройство очень просто.

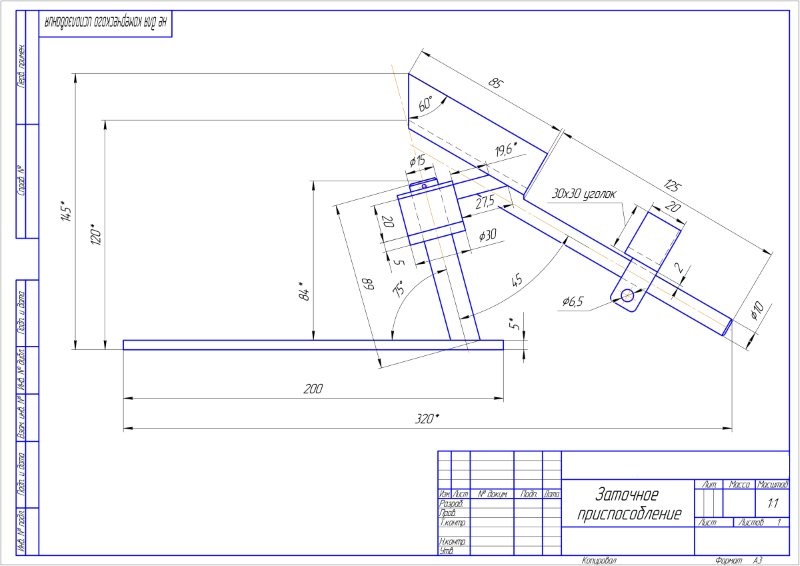

Станок должен обеспечить расположение сверла согласно схемы заточки

Перед изготовлением своими руками точила для сверл вам надо подготовить следующие расходные материалы, оборудование и инструменты:

- сварочный аппарат;

- электрическую дрель;

- болгарку;

- стандартный набор слесарных инструментов;

- уголок с размерами полок 30х30 и длиной 10–15 см;

- металлические пластины различной толщины (3–5 мм);

- шпильку или кусок стального прута диаметром 10–12 мм;

- шайбы, винты, болты и гайки различных размеров.

Перед изготовлением заточного станка желательно найти чертежи заводских моделей и ориентироваться при сборке на них.

Чертеж приспособления для заточки сверл (нажмите для увеличения)

Первой изготавливается станина самодельного точильного устройства, для чего используется стальная пластина, к которой, ориентируясь на заводские чертежи, приваривают отрезок стального прутка диаметром 12 мм. Угол, под которым пруток приваривается к пластине, должен составлять 75°.

На приваренный к станине пруток, выступающий в роли оси, насаживается шайба: она будет использоваться в роли опорного подшипника. Угол, на который должна поворачиваться станина в процессе заточки сверл, будет небольшим, поэтому брать в качестве опорного стандартный шариковый подшипник нет смысла.

Ложе для размещения инструмента, который необходимо затачивать, изготавливается из отрезка уголка. Одна из сторон углового профиля, обращенная к точильному камню, стачивается под углом 60°. К ложу, ориентируясь на чертеж, необходимо приварить кронштейн, который будет фиксироваться в поворотном узле вашего станка. В итоге вы получите конструкцию, угол расположения которой по отношению к поверхности точильного круга при параллельном положении ложа и станины будет соответствовать углу заточки сверла.

Заточный станок предложенной конструкции имеет фиксированный угол наклона, однако лучше, чтобы такой угол регулировался. В этом случае вы будете иметь возможность применять станок для восстановления параметров сверл, используемых при обработке различных материалов.

После изготовления самодельного заточного станка необходимо провести его настроечные испытания, которые заключаются в следующем:

- Ложе и помещенный в него инструмент устанавливают таким образом, чтобы наконечник сверла располагался перпендикулярно по отношению к оси вращения точильного круга.

- Поворотом ложа на соответствующий градус на задней поверхности сверла формируют конус затыловки.

- После выполнения тестовой заточки ее качество проверяют как визуально, так и при помощи шаблона.

Закрепление станка с помощью струбцины

Если настроечные испытания прошли успешно, можно приступать к окончательной доработке станка:

- К нижней части ложа приваривают направляющую, по которой будет перемещаться упор для хвостовика сверла.

- Затем необходимо изготовить сам упор, для чего используют металлическую муфту и отрезок уголка, соединенные при помощи сварки. Подвижный упор в конструкции такого станка нужен для того, чтобы выставлять с его помощью предельные значения стачивания кромок сверла. Благодаря этому обе кромки обрабатываются равномерно. Фиксацию упора в определенном положении осуществляют при помощи винта.

Заточка сверла на самодельном станке

При использовании такого приспособления, которое имеет возможность быть развернутым на любой угол, сверлильный инструмент можно затачивать как внешней стороной точильного круга, так и его боковой (радиальной) поверхностью.

Чтобы иметь возможность выполнять точную регулировку, лучше фиксировать рассматриваемое приспособление на станине точильного станка при помощи струбцины, а не устанавливать его стационарно. Несмотря на то, что описанное выше устройство имеет фиксированный угол наклона ложа, этот параметр можно изменить. Для этого достаточно подложить под станину клин с требуемой величиной уклона.

Самодельный заточной станок для правки сверл можно изготовить и в другом конструктивном исполнении.

- Рядом с приводным двигателем точильного станка параллельно оси вращения его вала фиксируют портал П-образной конструкции, в верхней части которого устанавливают ложе для инструмента, работающее по качельному принципу.

- Выбирая высоту портала, следует учитывать, что рабочий конец инструмента, помещенного в ложе, должен находиться выше оси вращения точильного круга.

- Ложе в точильном станке предложенной конструкции может поворачиваться практически на 180°, что позволяет использовать его для заточки инструмента как с верхним, так и с нижним прижимом.

- Горизонтальный угол, на который могут поворачиваться ложе и помещенный в него затачиваемый инструмент, также может регулироваться и выбирается в зависимости от типа сверла.

- Упоры для хвостовика сверла в станке данной конструкции изготовлены из втулок с зажимными винтами, что позволяет регулировать вылет рабочей части инструмента с точностью до миллиметра. Такие втулки, которые надежно фиксируют сверло и не дают ему перемещаться в горизонтальном направлении, устанавливаются в специальные пазы в ложе.

- Для обеспечения правильного положения сверла в плоскости заточки упорные втулки оснащаются диаметральными шпильками. Зафиксировав при помощи таких шпилек сверло в требуемом положении, сначала обрабатывают одну сторону инструмента, а затем, повернув его на 180°, выполняют заточку второй режущей кромки. Показателем того, что заточка сверла выполнена, является свободное перемещение обработанного конца инструмента вдоль поверхности точильного круга при покачивании ложа.

На станке описанной конструкции можно выполнять заточку сверл диаметром 3–15 мм. Это оборудование обеспечивает такое же высокое качество обработки, как и заводские модели подобного назначения.

Самодельный заточный станок для сверл автономного типа

При желании можно изготовить заточной станок для правки сверл, в конструкции которого будет свой приводной электрический двигатель. Такое оборудование будет полностью автономным, и его не придется пристраивать к уже имеющемуся точильному станку.

Станину такого компактного станка можно изготовить из оргстекла или текстолита толщиной 10 мм, а в качестве приводного двигателя использовать электрический мотор от старого вентилятора. Направляющий элемент такого станка, на котором фиксируется упор для хвостовика сверла, работает по принципу обычного штангенциркуля. Угол, под которым затачивается сверло, имеющее возможность перемещаться в горизонтальном направлении, выставляется посредством использования поворотной платформы.

Приспособления для заточки сверл по металлу: устройство и чертежи, приспособы в домашних условиях

В этой статье мы расскажем, что нужно делать, чтобы не покупать каждый раз новый расходный материал для токарного станка и сверления. Поделимся, какие существуют лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу в домашних условиях, а также как сделать точилку своими руками.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узкоспециализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственные самодельные точилки для сверл своими руками.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Специфика затачивания с различной формой режущей кромки

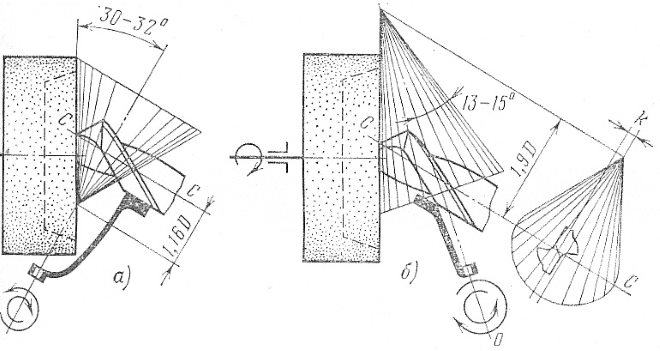

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) к абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с приспособлением для заточки сверл на наждаке

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно, у вас не очень функциональный держатель, его наклон приведет к асимметрии.

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

Заточка в градусах

Алюминий, дерево, керамогранит

Самодельная стойка – приспособление для заточки сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном при помощи кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего для качественной заточки сверла. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Самоделка: оправка для заточки сверл из дверных петель своими руками

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этой самодельной приспособы необходима втулка с диаметром в точности повторяющим размер сверла, заточка которого будет производиться своими руками. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Требования безопасности

- всегда надевайте перчатки, закрытую обувь и одежду;

- проверяйте фиксацию элементов перед включением электропривода;

- станки должны иметь заземление;

- обеспечьте рабочую зону освещением и легким доступом к столу.

Работаем с бетонным инструментом

- используйте круг с алмазным напылением;

- работайте на низких оборотах;

- начните с углов кромок, они должны быть под 90 градусов, затем – задние поверхности.

Если высота режущей части не превышает 10 мм, легче купить новую насадку.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

Состоит из следующих элементов:

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Сферы применения

Подходит только для употребления дома, если пользоваться в условиях производства, то быстро будут ломаться абразивные круги, а также сам электроинструмент.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают простым приспособлением для заточки своими руками не только сверл, но и других инструментов:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Порядок сборки упора для заточки сверл: самодельное приспособление в домашних условиях

Перед началом работы необходимо поместить деталь Б в верхнюю часть А, совместив их радиусы отверстий. Затем на электродрель надевается элемент В, а Г крепится к патрону.

Многообразие изделий

Многие проверенные компании реализуют продукцию этого типа, в том числе бренды:

- Sparta.

- Bosch.

- KWB.

- Dremel.

- STURM и другие.

Будьте осторожны с китайскими аналогами.

3 простых самодельных устройства для заточки сверл своими руками: как сделать

Мы уже рассказали о принципах действия основных приспособ, а теперь дадим ролики с описанием, чтобы вы могли по инструкции дома сделать такие же аппараты.

Из дверных петель

Из гайки

На болгарке

На дрели

В статье мы рассказали про типы заточных станков для сверл, привели чертежи. Рекомендуем следовать правилам безопасности, описанным выше, чтобы не получить травму, а также не испортить электрические приборы.

Народные приспособы для заточки сверл против готовых

Обзор заводских и самодельных приспособлений для заточки сверл. Самые простые устройства: насадки на дрель для заточки с Алиэкспресс, станки для заточки своими руками из гайки, или петли двери. 3 простых точилки для сверл с фото и видео.

Главная задача любого приспособления для заточки сверла — удерживать точный угол наклона его режущей кромки к плоскости шлифовального круга. Затачивается сверло всегда по задним поверхностям и перемычке (см. рис. ниже), вследствие чего образуется режущая кромка и перемычка, играющая важную роль при начальном врезании в материал.

Между собой режущие кромки образуют главный угол, величина которого при заточке выбирается в зависимости от материала заготовки. Для сверл по металлам группы сталей он равен 116÷118º. Задние поверхности должны быть строго симметричны и для снижения трения наклонены к режущей кромке.

При наличии определенных навыков и хорошего точильного станка качественно заточить сверло можно и вручную, контролируя углы заточки с помощью специальных измерительных шаблонов. Тем, кто не уверен в своей квалификации, такие операции лучше выполнять с помощью заточного приспособления, которое можно сделать самому или же приобрести в магазине.

Простейшая в изготовлении точилка для сверл — это прямоугольный кусок дерева с отверстием нужного диаметра и торцом, скошенным под требуемым углом заточки.

Готовые приспособления для заточки сверл

Приспособления для заточки сверл делятся на два основных типа: с регулируемыми параметрами (диаметр, угол заточки, обратный угол и пр.) и с фиксированными набором диаметров и нерегулируемыми характеристиками заточки. Первые по своей сути являются полноценными полупрофессиональными приспособлениями к заточным станкам.

Они изготавливаются из металла, крепятся винтовым соединением к рабочему верстаку и предназначены для заточки сверл как малых, так и больших диаметров. Вторые, как правило, имеют пластмассовый корпус с небольшим точильным камнем чашечного типа и кондуктор с отверстиями под определенные диаметры.

Первый тип в российских магазинах представлен устройством для заточки сверл британской фирмы Draper Tools и ее близнецами (см. фото ниже).

Это приспособление предназначено для работы со сверлами диаметром от 3 до 19 мм со следующими фиксированными установками углов заточки (1/2 главного угла):

- 88º — твердые и тонколистовые материалы;

- 68º — тонкие сверла для больших объемов работ;

- 59º — универсальное применение;

- 49º — пластик, дерево, свинец, медь, легкие сплавы;

- 41º — зенковка.

Кроме Drapper, на российском рынке присутствуют две его полные копии: заточные устройства Riss 8100v и Craftsmann 9-6677. Если судить по внешнему виду и отзывам, качество изготовления первого несколько уступает Drapper и Craftsmann.

Конструктивно такие приспособления представляют собой насадку на дрель, внешне очень похожи и стоят порядка 700 руб. (Sparta, KWB и прочие). Выделяется из этого ряда приспособление для заточки BOSCH S41. При том же самом конструктивном решении его цена составляет порядка 4700 руб. На фото ниже: насадка Sparta 912395.

Все эти устройства позволяют выполнить только правку режущей кромки при более или менее точном соблюдении главного и заднего угла. Качественно заточить на них сломанное или скругленное сверло очень сложно. Кроме них, на торговой площадке «Алиэкспресс» предлагают пластиковые насадки и других конструкций, чьи функциональные возможности вызывают определенные сомнения (см. фото ниже).

Большинство производителей таких приспособлений для заточки не указывает рекомендуемую скорость вращения. Поэтому определение этого важного параметра остается за пользователем.

3 простых устройства для заточки сверл своими руками

- правильный наклон режущей кромки и задней поверхности;

- симметричность задних поверхностей;

- равенство режущих кромок, обеспечивающее совпадение центра режущей части с осью сверла.

Для домашних и гаражных работ высокая точность этих показателей совсем необязательна. Тем не менее к ней необходимо максимально стремиться, т. к. значительные отклонения от нормы влияют на производительность, геометрическую точность отверстий и тепловые режимы сверления.

При этом даже самое простое приспособление, которым является уголок, закрепленный под углом 60º на подручнике, способно значительно облегчить процесс заточки и повысить его качество.

Главный угол заточенного сверла лучше всего проверять с помощью шаблона, который можно изготовить своими руками из подручных материалов.

Устройство из дверных петель

Шарнирный механизм дверной петли применен для подачи сверла на заточку по направлению сверху вниз, хотя обычно затачивают снизу вверх с закруглением в сторону режущей кромки. В результате задние поверхности у него получаются абсолютно плоскими, т. е. инструмент при сверлении обязательно будет перегреваться. Кроме того, он почему-то затачивает главный угол на 60º, а потом сверлит трехмиллиметровый металл (результат получается соответствующий).

Отзывы к его видео по понятным причинам в подавляющем большинстве негативные. Кроме того, при работе автор грубейшим образом нарушает технику безопасности. Во-первых, у абразивного камня на его точильном станке отсутствует защитный кожух, во-вторых, при сверлении он работает в перчатках.

В принципе его приспособление обеспечивает только точную ориентацию сверла. А выбранное им применение шарнирного механизма дверной петли приводит к неправильной заточке задних поверхностей.

Устройство из гайки

Упорами, на которые в такой оснастке помещается сверло, являются два V-образных паза, вырезанных в противоположных углах гайки (см. фото ниже). При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

Конструкция прижима в разных вариантах такой оснастки несколько отличается. На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой.

В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

Насколько жизнеспособна такая конструкция — сказать сложно. Ведь металл гайки намного мягче металла затачиваемого инструмента, а при заточке оператор обязательно будет касаться ею точильного камня и таким образом стачивать ее грани.

Тем более, что ему необходимо делать небольшой наклон оснастки для получения обратного угла режущей кромки сверла. Основная критика этого оригинального способа приходится именно на этот факт. Многие высказывают мнение, что использовать ее можно будет всего несколько раз, а это неадекватно трудоемкости изготовления. Как сделать такое гаечное приспособление, показано в видеоролике ниже.

Приспособление для заточки сверл на болгарке

Во-первых, все УШМ имеют очень высокие обороты, что связано с особенностями работы отрезных кругов.

Поэтому при использовании их для заточки без регулятора скорости вращения будет происходить перегрев и подгорание или отпускание режущей кромки.

Во-вторых, чисто технически на армированных дисках заточные операции возможны только на боковой поверхности круга, а поворачивать ее в сторону оператора при включенной болгарке по требованиям техники безопасности категорически запрещено.

Ну и, наконец, главное. Конструктивно отрезной диск состоит из слоев армирующей сетки из стекловолокна, обеспечивающей его прочность, и абразивного наполнителя в виде смеси бакелитовой смолы и корундового порошка. При заточке на боковой поверхности происходит разрушение верхней армирующей сетки, в результате чего диск может попросту разлететься на куски.

Конечно, выполненная на свой страх и риск разовая правка сверла не выведет отрезной круг из строя, но использование его для этих целей на постоянной основе очень опасно.

В Интернете довольно популярен видеоролик (около 700 тыс. просмотров за 2 года), автор которого демонстрирует сделанную своими руками точилку для сверла с использованием болгарки (см. фото ниже).

Похоже, что автор этого самодельного приспособления в процессе работы что-то делает не так, поскольку заточка сверла получается плохой. Это хорошо видно, когда он с усилием и добавлением масла сверлит обычную трехмиллиметровую сталь.

Возможно, у него не получилась задняя поверхность или из-за высоких оборотов произошло отпускание металла режущей кромки. В комментариях автора хвалят за инженерный подход, но во многом отзывы отрицательные по указанным выше причинам. Кроме того, у него неправильно установлен отрезной круг (обратной стороной вверх).

Самодельная насадка на дрель для заточки сверл

Здесь корпус насадки (4) выполнен из отрезка металлической трубы. В его верхний торец вставлен и закреплен винтом (2) кондуктор (1) с отверстиями, соответствующими диаметрам затачиваемых сверл. Перед началом работы корпус с помощью втулки (5) и винта (6) крепится на шейку дрели (7).

Для заточки сверло вставляют в соответствующее отверстие в кондукторе, предварительно сориентировав режущую кромку по риске в сторону оси вращения. Затем слегка придавливают его рукой, прижимая в течение нескольких секунд к поверхности заточного круга. После этого вынимают, поворачивают на 180º и таким же образом затачивают противоположную кромку.

Самым сложным для самостоятельного изготовления в этом устройстве является шлифовальный камень, т. к. для заточки сверла под 120º наклон его верхней плоскости должен составлять строго 30º. В журнале рекомендуют придавать ему нужную форму на токарном станке с помощью специального инструмента (вероятно, алмазного карандаша для правки абразивных кругов).

Такая операция вряд ли возможна в домашней мастерской, а заказывать заточной камень на стороне наверняка будет недешево. К тому же практически такие же насадки заводского изготовления продаются по цене около 700 руб. Единственное их отличие от прибора для заточки, изображенного на чертеже, — это форма заточного камня, который у них имеет форму чашки, и поэтому заточка сверла производится его внутренней поверхностью.

Станок для заточки сверл своими руками

При наличии в мастерской электрического точила нет необходимости конструировать отдельный станок для заточки сверл, достаточно своими руками изготовить хорошую заточную оснастку, которая может устанавливаться около шлифовального круга.

В Интернете можно найти довольно много видеороликов, в которых авторы представляют свои приспособления для заточки сверл, не всегда простые в изготовлении, а подчас и попросту неудачные.

Практически все из них надежно обеспечивают главный угол в 120º, но лишь единицы правильно формируют наклон задней поверхности и режущую кромку, которые по науке должны выглядеть так, как на рисунке ниже.

Из рисунка видно, что переход от режущей кромки к задней поверхности может быть сделан как по ломаной (справа), так и по дуге (слева). На практике режущую кромку часто затачивают в одну линию с задней поверхностью (так реализовано во многих самодельных приспособлениях). Это тоже работоспособный вариант, но в этом случае износ сверла будет происходить быстрее.

Отзывы о его работе в подавляющем большинстве положительные, кроме того, автор прикладывает к своему видеоролику чертеж этого приспособления, который теперь часто можно встретить на профильных сайтах.

Следует отметить, что его изделие во многом повторяет классическую конструкцию заточного приспособления для сверл, реализованного в изделии фирмы Draper (см. выше).

В качестве недостатка, не относящегося к конструкции оснастки, можно отметить слишком большую зернистость заточного круга и отсутствие у него защитного кожуха.

Здесь заточка задней поверхности и режущей кромки сверла также выполняется по науке, но при этом реализуется их ломаное сочленение (правый рисунок вверху). Его приспособление выглядит грубовато и больше похоже на работающий макет (необработанные поверхности, зажим болтами вместо барашков и пр.), но со своей задачей справляется прекрасно.

В конце ролика автор сверлит только что заточенным сверлом шестимиллиметровый металл. Сверление идет быстро, крупная стружка вьется равномерно с обеих сторон, а отверстие получается ровным.

Первый автор выполняет заточку на периферийной (торцевой) части круга, что более правильно, т. к. эта часть круга при неравномерном износе легко правится. Второй точит сверла боковой поверхностью, что при больших объемах работ не рекомендуется.

Во всех встречавшихся нам заводских и самодельных приспособлениях для заточки сверл переход от одной затачиваемой поверхности к другой (с поворотом на 180º) производится вручную. То есть точное позиционирование второй поверхности целиком зависит от глазомера оператора.

Хотя, наверное, существует оснастка, где этот поворот механизирован. Если вы что-нибудь знаете о таких устройствах, поделитесь, пожалуйста, информацией в комментариях.